宏集应用丨宏集直驱技术解决方案帮您轻松实现锂电池叠片工艺

来源:宏集科技 工业物联网 宏集应用丨宏集直驱技术解决方案帮您轻松实现锂电池叠片工艺

原文链接:https://mp.weixin.qq.com/s/EXyBQj2ZtAMffQuSwd7LIQ

欢迎关注虹科,为您提供最新资讯!

#锂电池 #直驱技术 #BMS

01?锂电池生产工艺背景

在“双碳”战略提出的背景下,新能源汽车、新能源锂离子电池以及新能源数码产品行业得到了快速发展,便携式充电设备和大容量的充电电池已成为未来的发展趋势。

锂离子电池具有能量存储密度高、使用寿命长等特点,这使其成为了电池中的主流。电池的第一步工序即是将电芯极片组成为电池,而锂离子电池加工工艺主要分为三种:卷绕工艺、叠片工艺、切片工艺。其中,切片锂电池的隔离膜非常柔软,在加工过程中难以保证隔离膜的对齐度,因此,在工业中大多使用叠片和绕卷工艺。

叠片工艺与绕卷工艺对比

1?叠片工艺

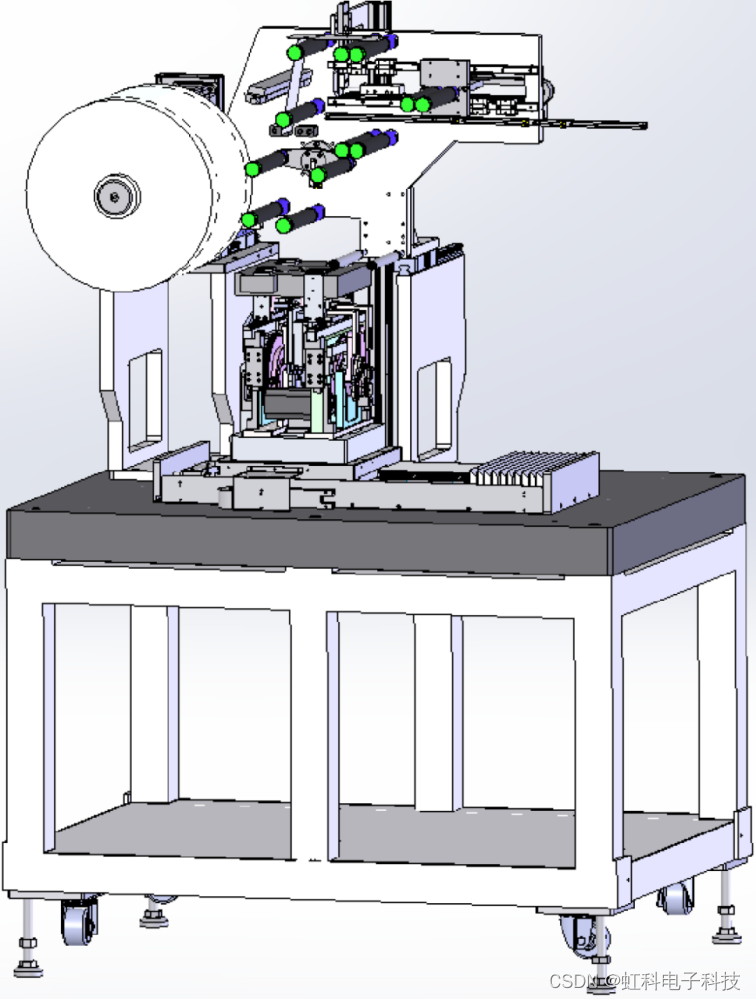

叠片机是将预制好的正、负极片用隔膜间隔交替堆叠形成电芯的核心关键设备,设备的加工能力直接影响电芯的良率。

目前市场上主流叠片机设备路线主要有四种,Z字型叠片机、切叠一体机、热复合叠片机和卷叠一体机。其中Z字型叠片机和切叠一体机本质均为Z字型叠片,也是国内应用较为广泛的机型。Z型叠片技术通过可移动叠片台拉动隔膜在叠片平台之间来回移动,实现正极极片和负极极片的交叉堆叠。

在锂电池的Z型叠片过程中,送料轴上的机械手抓取极片移向工作台,移动工作台的同时铺置隔离膜,正负极片相间放置。在机械手左右运动的同时完成隔离膜的Z形叠绕,压制成型后,机械手进行下一张极片抓取,极片抓取的同时,依次放置,如此往复实现整个电芯的叠片组装。

锂电池叠片机示意图

02?宏集解决方案

传统的叠片效率太慢精度低,无法形成规模化生产,需要新的叠片工艺技术来提高叠片的精度和生产效率。而在整个叠片工艺中,影响锂电池生产精度的关键因素主要是隔离膜张力控制和正负电极片移送精度。

叠片平台往返运动

1?隔离膜张力控制

隔离膜张力过大时隔离膜容易产生变形甚至扯断,张力过小时隔离膜容易出现褶皱、回缩,导致纠偏传感器无法正常纠偏,使隔离膜产生叠偏现象,严重影响锂电池的性能。常用的张力控制方案是采用重力块和重力传感器控制系统张力、直线电机进行恒力矩控制,以及采用旋转电机或磁粉离合器配合张力摆杆控制系统张力等。

2?正负电极片移送精度

正负电极片从定位台到叠片台的移送精度是保证叠片精度的关键因素之一。通常,叠片机上会安装机械臂对电极片进行吸附,只有保证了电极片每次移送后的重复精度,才能保证在定位台上的定位精度没有变化。直线传动,是锂电生产过程中必不可少的传动单元。机械臂传送的执行机构采用宏集高精度直线电机模组,可以帮您轻松实现锂电池叠片过程中电极片的精密平稳移位。

在宏集提供的直驱技术解决方案中,宏集CTL直线模组,是一款通过内置高性能直线电机驱动的直线模组,外观和设计荣获过著名设计奖。外观紧凑,性能极高,耐腐蚀防护盖保护装置内部免受灰尘或颗粒等环境影响。

宏集CTL直线模组没有背隙,外形紧凑,提供不同的行程长度选择,可适用于广泛的应用场景。此外,也可配备线缆拖链,特别适用于高动态和低噪音的应用。

·尺寸:145, 200, 250

·运行速度:5.0 m/s

·重复定位精度:± 0,001 mm

·持续力: 高达 1125N

·峰值力: 高达 2475N

·行程:最高可达5790mm

·安装高度低:85mm

·内置测量系统

·中央润滑系统

·低齿槽力

·可加装拖链

结语

宏集直驱技术解决方案,帮助锂电池叠片设备实现了效率和性能的大幅提升。同时,直驱技术减少了对机械系统部件的需求,且结构紧凑、噪音小、无需维护,节约了设备成本,极大地提升了叠片机设备制造商的市场竞争优势。

本文来自互联网用户投稿,该文观点仅代表作者本人,不代表本站立场。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。 如若内容造成侵权/违法违规/事实不符,请联系我的编程经验分享网邮箱:chenni525@qq.com进行投诉反馈,一经查实,立即删除!

- Python教程

- 深入理解 MySQL 中的 HAVING 关键字和聚合函数

- Qt之QChar编码(1)

- MyBatis入门基础篇

- 用Python脚本实现FFmpeg批量转换

- 使用Python embeddable package 版(嵌入式、绿色版)分发自己的python程序

- 使用安全模板配置安全策略

- 【无标题】

- 10 REST API BEST PRACTICES

- Redis面试题4

- WPF入门到跪下 第九章 MVVM-行为处理

- 前端构建工具对比 webpack、vite、esbuild等

- React16源码: createRef与forwardRef源码实现

- ThreeJS创建关键帧动画

- 松柏之志,下聚百川-松下中国阿里云大数据实践