MATLAB - 连续搅拌釜式反应器模型(Continuous Stirred Tank Reactor,CSTR)

系列文章目录

前言

请读者注意,文中的下标有问题,请自行分辨。

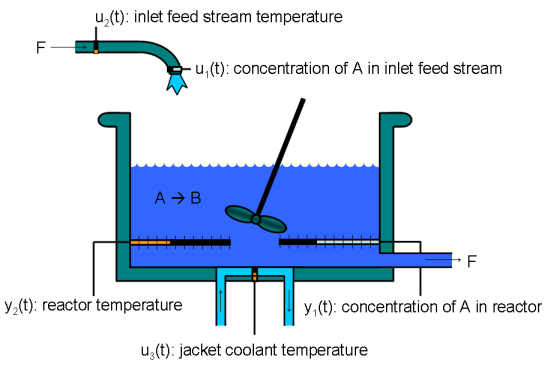

????????绝热连续搅拌罐反应器(CSTR)是流程工业中一种常见的化学系统,[1] 对其进行了大量描述。容器中发生的是单一的一阶放热不可逆反应 A → B,假定容器始终完全混合。试剂 A 的入口流以恒定的体积速率进入容器。产物流 B 以相同的体积速率连续流出,液体密度恒定。因此,反应液体的体积是恒定的。下图显示了容器和周围冷却夹套的示意图。

CSTR 模型的输入矢量 u(t) 如下。

- u1 - CAf,进料流中试剂 A 的浓度,单位为 kmol/m3

- u2 - Tf,入口料流的温度,单位为 K

- u3 - Tc,夹套冷却剂的温度,单位 K

????????前两个输入(入口试剂进料流的浓度和温度,有时也分别表示为 CAi 和 Ti)通常被假定为恒定的未测量干扰,而第三个输入(冷却剂温度)则是用于控制过程的控制输入。请注意,该图只是一个简化的草图;实际上,冷却剂流环绕着整个反应器夹套,而不仅仅是其底部。

????????模型的状态在矢量 x(t) 中排列。

- x1 - CA,反应器中试剂 A 的浓度,单位为 kmol/m3

- x2 - T,反应器中的温度,单位为 K

一、非线性模型

????????采用基本的质量平衡和能量守恒原理对 CSTR 系统进行建模。容器中试剂 A 浓度在每个时间单位内的变化情况可模拟如下。

????????第一项(其中 V 是反应器容积,F 是容积流量)表示入口和流体之间的浓度差。第二项是单位体积的反应速率,用阿伦尼乌斯速率定律描述如下。

????????此处

- E 是活化能。

- R 是波尔兹曼理想气体常数。

- T 是反应器中的温度。

- k0 是未知的非热常数。

????????速率定律表明,反应速率随绝对温度呈指数增长。

????????同样,利用能量平衡原理,并假设反应器中的容积恒定,单位时间内的温度变化模型如下。

????????在这里,第一项和第三项分别描述了入口进料流温度 Tf 和夹套冷却剂温度 Tc 引起的变化。第二项表示容器中的化学反应对反应器温度的影响。

????????在这个等式中

- ΔH 是每摩尔的反应热。

- Cp 是热容系数。

- ρ 是密度系数。

- U 是总传热系数。

- A 是热交换面积(冷却剂/容器界面面积)。

????????CSTR_OpenLoop 和 CSTR_INOUT 模型中提供了该非线性反应器模型的 Simulink? 表示。该模型在多个示例中使用,说明了如何对非线性模型进行线性化,以及如何使用线性、自适应、增益调度和非线性 MPC 控制非线性工厂。

非线性 CSTR Simulink 模型参数

| 参数 | 值 | 单位 | 含义 |

|---|---|---|---|

| F | 1 | m3/h | Volumetric flow rate |

| V | 1 | m3 | Reactor volume |

| R | 1.985875 | kcal/(kmol·K) | Boltzmann's ideal gas constant |

| ΔH | -5,960 | kcal/kmol | Heat of reaction per mole |

| E | 11,843 | kcal/kmol | Activation energy per mole |

| k0 | 34,930,800 | 1/h | Pre-exponential nonthermal factor |

| ρCp | 500 | kcal/(m3·K) | Density multiplied by heat capacity |

| UA | 150 | kcal/(K·h) | Overall heat transfer coefficient multiplied by tank area |

????????在该模型中,CA 的初始值为 8.5698 kmol/m3,T 的初始值为 311.2639 K。当流入进料浓度 CAf 为 10 kmol/m3、流入进料温度 Tf 为 300 K、冷却剂温度 Tc 为 292 K 时,该操作点为平衡点。

????????在非绝热连续搅拌罐反应器示例中,当进料浓度为 10 kmol/m3 时,进料温度 Tf 为 300 K,冷却剂温度 Tc 为 292 K: MATLAB 文件建模和 Simulink 仿真(系统识别工具箱)中,当干扰输入 CAf 和 Tf 分别保持在 10 kmol/m3 和 298 K 左右,控制输入 Tc 在 273 至 322 K 之间时,可以使用上述方程估算最后四个参数。第一个状态变量 CA 的范围为 0 至 10 kmol/m3,第二个状态变量 T 的范围为 310 至 390 K。后四个参数的估计值分别为 11,854、35,588,869、500.7095 和 150.1275,单位与表中相同。

?二、线性模型

????????在 Tf 不偏离额定值的情况下,CSTR 的线性化模型可用以下线性微分方程表示。

????????这里的质点(如 C′A)表示偏离模型线性化时的名义稳态条件。常数 aij 和 bij 分别是雅各布矩阵(通常表示为 A 和 B)中与状态和输入有关的系数。大部分系数的符号表达式见 [1]。

????????由于测量反应物浓度通常比较困难,因此常见的假设是 T 是唯一可测量的输出,而 CA 是不可测量的。出于类似原因,CAf 通常也被假定为不可测量的干扰。一般来说,Tc 是用于控制反应器的受控变量。

????????线性化模型符合一般状态空间格式

?

????????下面的代码展示了如何根据 aij 和 bij 常量的一些特定值来定义这样一个模型:

A = [ -5 -0.3427;

47.68 2.785];

B = [ 0 1

0.3 0];

C = flipud(eye(2));

D = zeros(2);

CSTR = ss(A,B,C,D);????????这些值对应于围绕工作点的线性化,其中 CA 为 2 kmol/m3,T 为 373 K,CAf 为 10 kmol/m3,Tf 为 300 K,Tc 为 299 K。更多信息请参见使用 MATLAB 代码进行线性化。

????????您可以为 CSTR 模型指定输入、输出和状态名称。此外,您还可以指定输入和输出信号类型。

CSTR.InputName = {'T_c', 'C_A_f'}; % set names of input signals

CSTR.OutputName = {'T', 'C_A'}; % set names of output signals

CSTR.StateName = {'C_A', 'T'}; % set names of state variables

% assign input and output signals to different MPC categories

CSTR=setmpcsignals(CSTR,'MV',1,'UD',2,'MO',1,'UO',2);????????这里的 MV、UD、MO 和 UO 分别代表 "操纵变量"、"未测量干扰"、"测量输出 "和 "未测量输出"。

????????查看 CSTR 模型及其属性。

CSTRCSTR =

A =

C_A T

C_A -5 -0.3427

T 47.68 2.785

B =

T_c C_A_f

C_A 0 1

T 0.3 0

C =

C_A T

T 0 1

C_A 1 0

D =

T_c C_A_f

T 0 0

C_A 0 0

Input groups:

Name Channels

Manipulated 1

Unmeasured 2

Output groups:

Name Channels

Measured 1

Unmeasured 2

Continuous-time state-space model.????????总之,在这个线性化模型中,前两个状态变量是试剂浓度和反应器温度,而前两个输入变量是冷却剂温度和流入的进料试剂浓度。

????????有关如何获得该线性模型的详细信息,请参阅 Simulink 模型线性化中的两个示例。在第一个示例中,线性化是在 MATLAB? 中完成的,而在第二个示例中,线性化是通过 Simulink 中的模型线性化器(Simulink 控制设计)完成的。

????????连续搅拌釜式反应器(ContinuousStirredTankReactor,CSTR)是化工生产中进行各种物理变化和化学反应广泛使用的设备,在反应装置中占有重要地位。在塑料、化纤、合成橡胶三大合成材料生产中,CSTR的数量约占合成生产反应器总量的90%以上。此外,在制药、油漆、燃料、农药等行业中,也大量使用。由于在实际生产过程中的广泛应用和重要性,CSTR的自动控制一直受到控制领域专业技术人员的关注。在CSTR系统中最重要的参数是反应温度,CSTR温度控制的品质直接影响产品质量和产量。例如在聚氯乙烯(Polyvinylchloride,PVC)生产过程中,由于相邻两个型号PVC树脂的聚合温度相差仅2~3℃,这对聚合温度的控制要求相当高。如果聚合温度超出一定的偏差,就会影响产品的质量,严重的导致PVC树脂转型。而釜温波动过大则会使聚合度分布不均,PVC树脂质量下降。如果反应釜移热不及时可能导致爆聚,引发生产事故;移热过多又可能导致僵釜,所以聚合过程对反应温度的要求相当严格。另外由于化学反应过程中转化率等过程参数的测量方法非常复杂,控制反应温度成为一种间接控制产品质量的有效方法。由于CSTR中化学反应机理较为复杂,反应物(或催化剂)浓度及流量、反应釜压力、加热(或冷却)装置类型、热剂(或冷剂)温度及其流量等对温度控制的影响较大,使系统本身具有较大的时变性、非线性和时滞性。而自动控制领域专业技术人员提出了多种可行的控制方案,满足了生产过程的基本要求,但有些温度控制方案并没有充分发挥CSTR控制装置和控制系统的潜力,在控制性能方面存在很大的改善空间。而过程装备、控制装置与控制系统的快速发展,为CSTR先进控制方案的研究与应用提供了可能。

连续搅拌釜进行反应前,先通过进料口将反应物料与催化剂按配比投入釜内,反应温度由反应釜夹套内的通入的高压蒸汽提供。当釜内温度达到生产设定值时,需要保持釜内温度恒定在一个稳定值。可以说恒温阶段对于产品质至关重要。有时在恒温后还需要二次升温和恒温。在反应过程中反应物料会产生放热反应,且反应的放热速率与反应温度之间是成正比的。在构建搅拌釜模型时可从控制指标、物料平衡和能量平衡、约束条件三个方面设计控制目标和控制手段。控制指标的选择是搅拌釜控制方案中的一个关键,控制指标可选择直接指标量,如产品产量,或者间接指标量,如温度、压力。反应釜中的指标大多都是综合性指标。为了保证反应的质量,就需要稳定相关控制参数值。经常用的控制方案有物料流量自动控制,流量比值自动控制,反应釜入口温度控制以及冷却剂流量控制。物料和能量平衡方面,为了保持能量平衡,防止在化学反应过程中热量的聚集产生“聚爆”,需要按时清理搅拌釜中的惰性物料,来保证反应有序的进行。在反应釜操作的安全性方面,反应釜采取一系列的约束条件来保证反应釜设备的可靠性。

三、参考

[1] Bequette, B.,?Process Dynamics: Modeling, Analysis and Simulation, Prentice-Hall, 1998, Module 8, pp. 641-660.

[2] Seborg, D. E., T. F. Edgar, and D. A. Mellichamp,?Process Dynamics and Control, 2nd Edition, Wiley, 2004, pp. 34–36 and 94–95.

本文来自互联网用户投稿,该文观点仅代表作者本人,不代表本站立场。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。 如若内容造成侵权/违法违规/事实不符,请联系我的编程经验分享网邮箱:chenni525@qq.com进行投诉反馈,一经查实,立即删除!

- Python教程

- 深入理解 MySQL 中的 HAVING 关键字和聚合函数

- Qt之QChar编码(1)

- MyBatis入门基础篇

- 用Python脚本实现FFmpeg批量转换

- vue element plus Typography 排版

- kylin4.0.3升级问题

- 详解线性分组码(linear code)

- Linux中使用HTTP协议进行API交互的示例

- 【LeetCode】209. 长度最小的子数组(中等)——代码随想录算法训练营Day02

- Pytorch的GPU版本安装,在安装anaconda的前提下安装pytorch

- java全局监听键盘

- c# 并行处理

- 机器视觉中-AI缺陷检测算法模型的硬件配置,理论计算方法和选型理由分析和说明,例:织物的缺陷检测

- 【后端】Docker学习笔记