汽车研发测试大全

车研发中需要做的试验,这些试验都是保证我们的车能安全、稳定、可靠行驶的必要条件。主要包含以下内容:

一、整车试验项目

1.1整车可靠性试验

1.2 NVH试验

1.3 HVAC试验

1.4 EMC试验

1.5 化学分析试验

1.6 整车道路性能试验

二、零部件试验项目

2.1 DV试验

2.2 PV试验

2.3 两者区别

2.4 如何做DV\PV试验

三、自动驾驶仿真测试介绍

3.1 仿真测试平台的搭建

3.2 自动驾驶虚拟仿真测试介绍

3.3 仿真测试分层

3.4 测试工具链

3.5 测试工具的选择

第一部分 整车试验项目

整车试验项目主要包含六大部分,他们是整车可靠性试验、NVH试验、HVAC试验、EMC试验、化学分析试验以及整车道路性能试验。接下来,我们逐一进行介绍下。

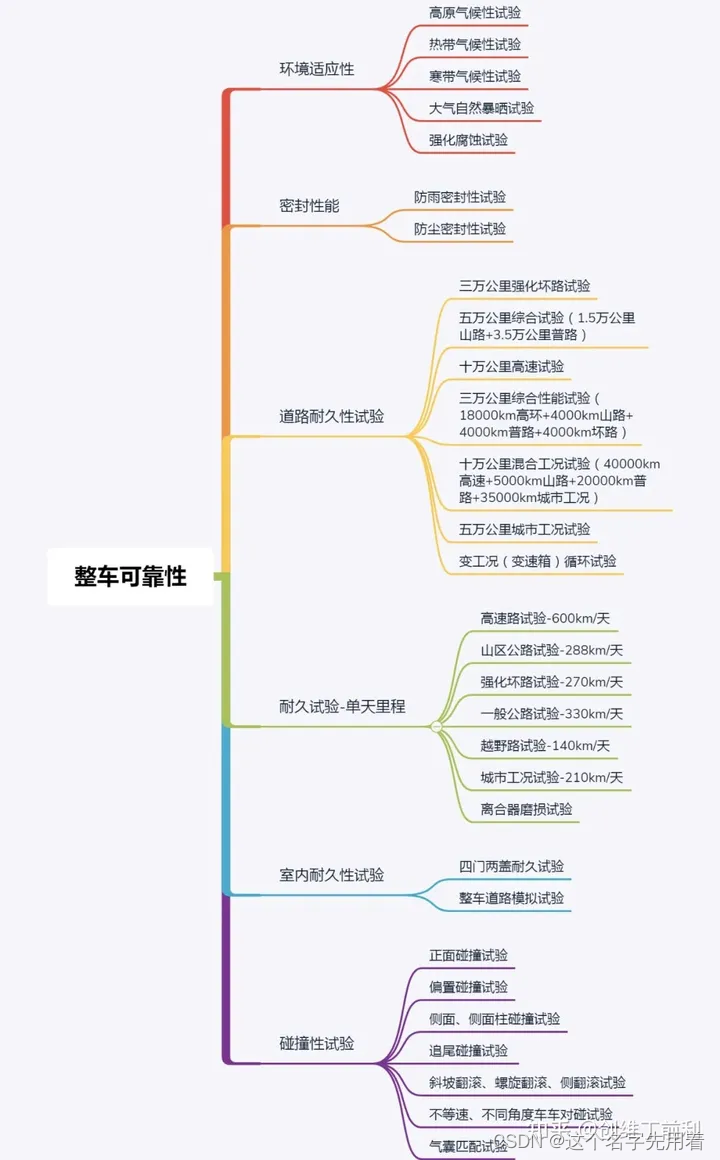

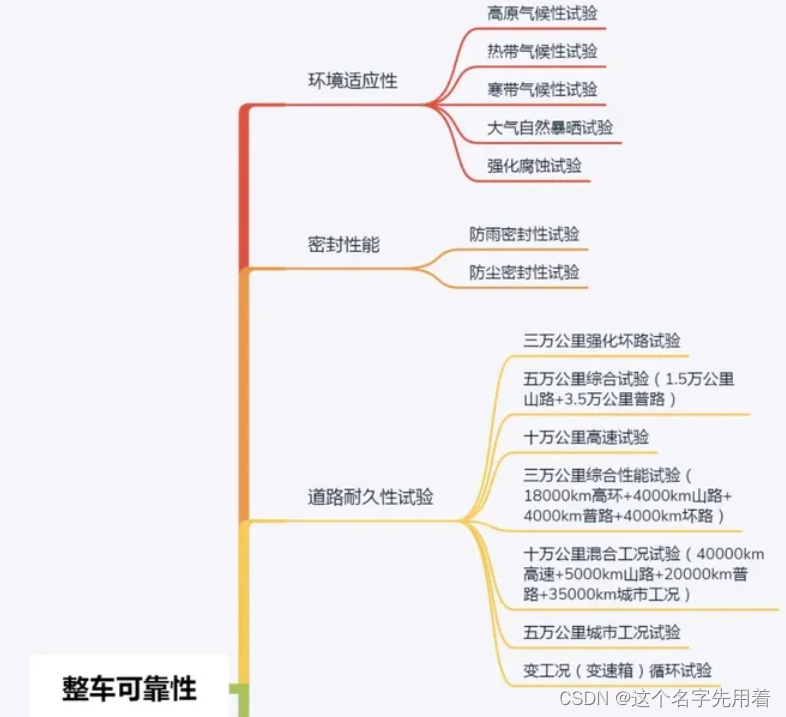

1.1整车可靠性试验

整车可靠性试验主要有环境适应性试验、密封性能试验、道路耐久性试验、室内模拟的碰撞和耐久试验等。主要试验项目如下:

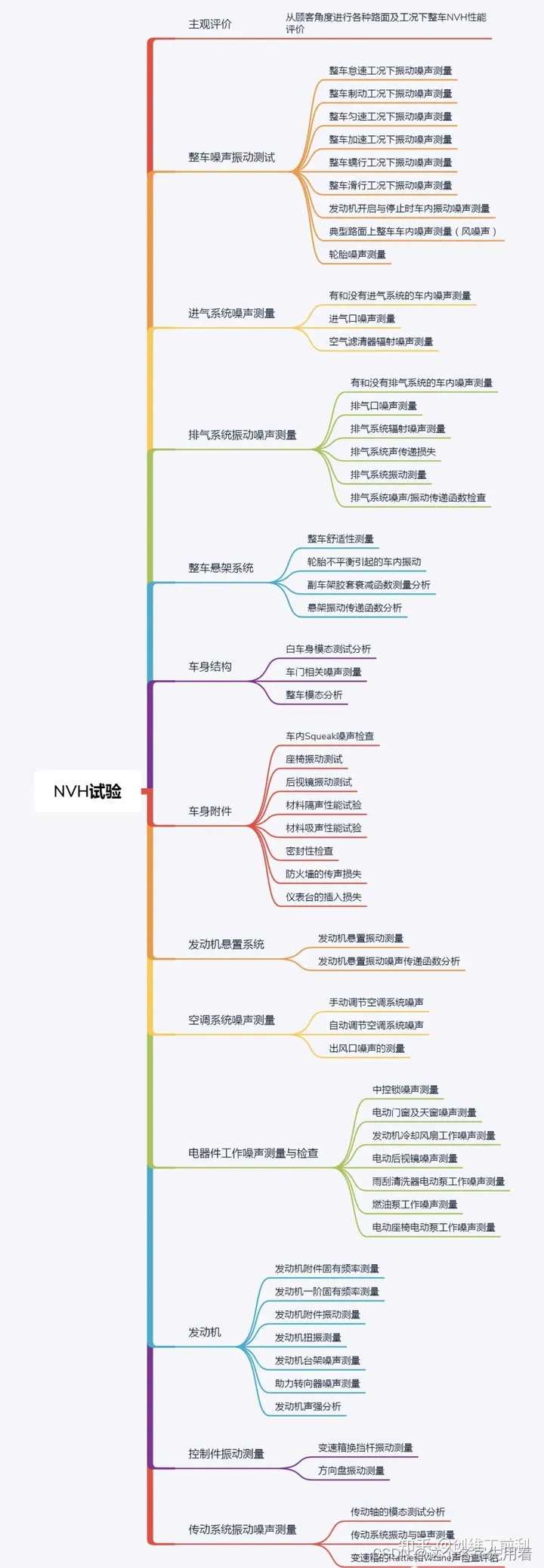

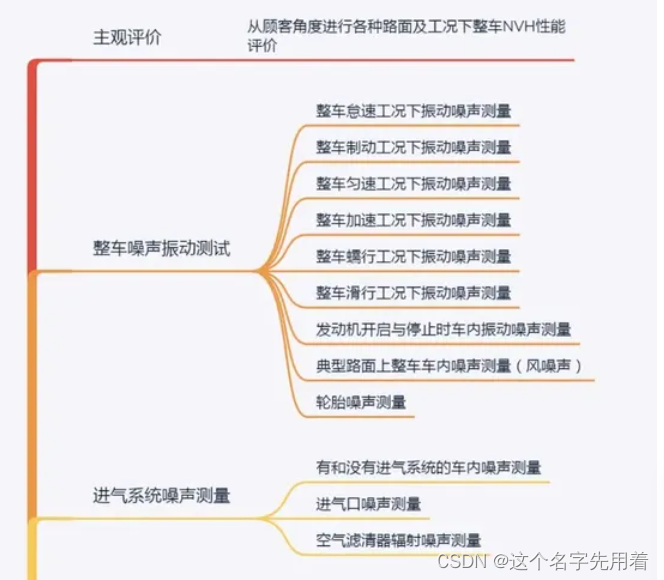

1.2 NVH试验

NVH是指Noise〔噪声)、Vibration(振动)和Harshness〔声振粗糙度),还包括汽车零部件由于振动引起的强度和寿命等问题。使乘员感受到的(听觉、触觉和视觉)是一种舒适的驾车或乘车环境。主要试验项目如下:

1.3 HVAC试验

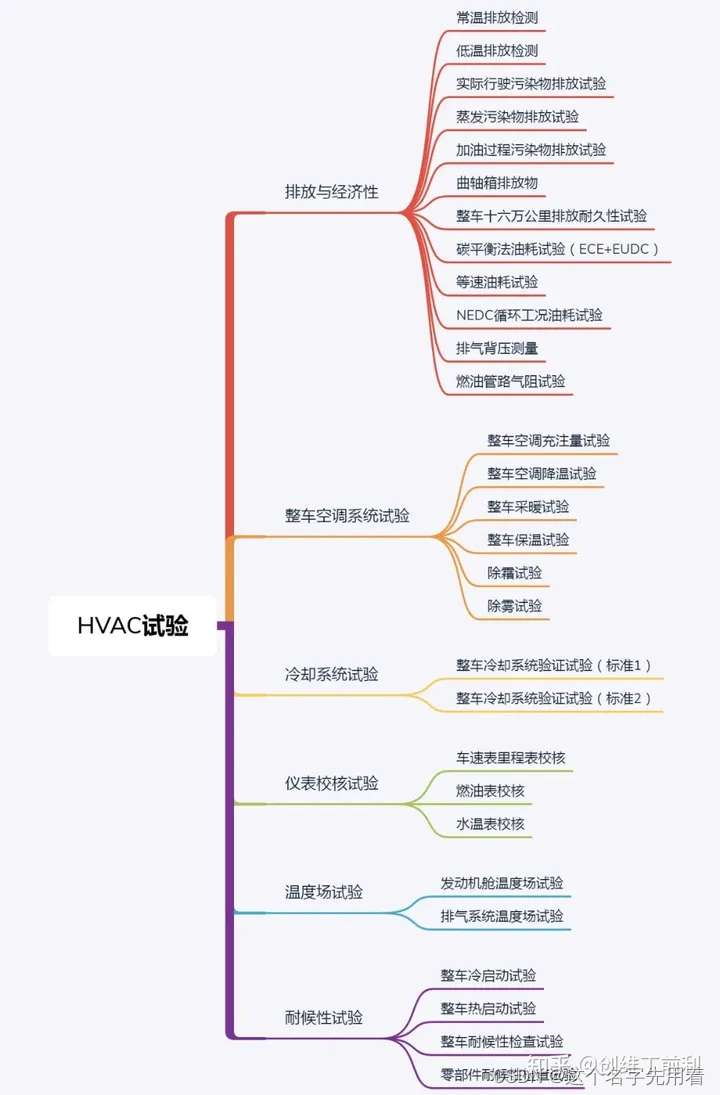

HVAC是Heating, Ventilation and Air Conditioning 的英文缩写,就是供热通风与空气调节。HVAC试验也就是供热通风与空气调节试验,主要有排放与经济性、整车空调系统试验、冷却系统试验、仪表校核试验、温度场试验、耐候性试验等试验项目。主要项目如下:

1.4 EMC试验

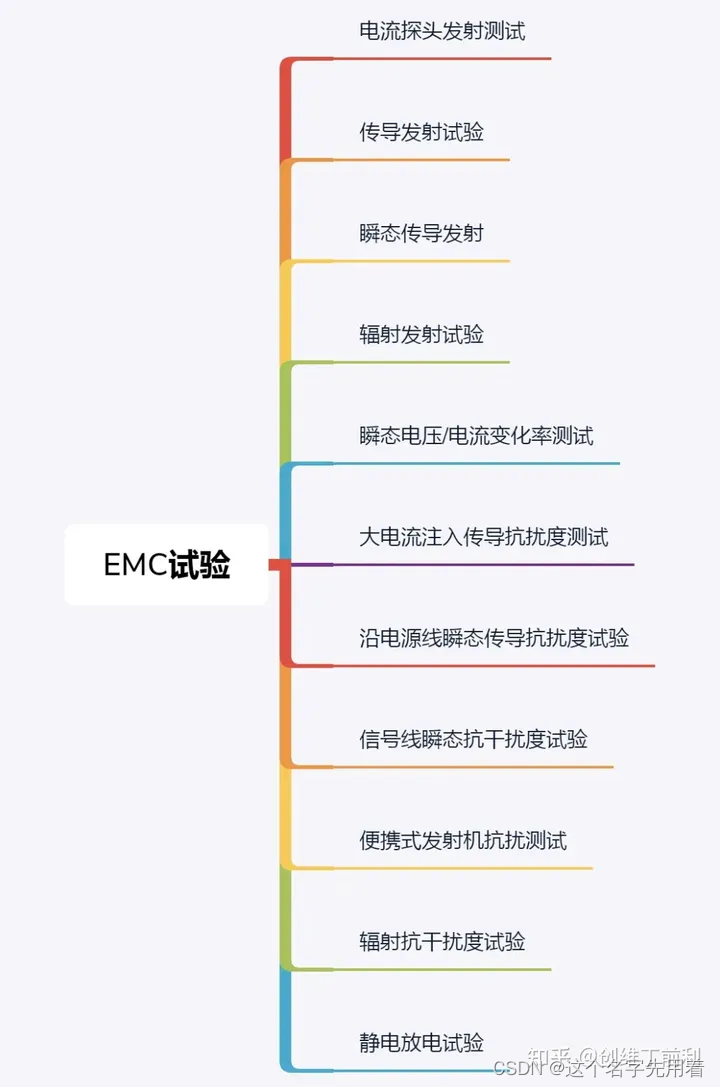

EMC测试又叫做电磁兼容(EMC),指的是对电子产品在电磁场方面干扰大小(EMI)和抗干扰能力(EMS)的综合评定,是产品质量最重要的指标之一,电磁兼容的测量由测试场地和测试仪器组成。汽车EMC试验主要试验项目如下:

1.5 化学分析试验

化学分析试验主要包括ELV整车拆解测试和整车VOC测试以及气味评价。其中ELV测试是指汽车禁用物质检测,VOC测试是指整车挥发性有机物的检测。

1.6 整车道路性能试验

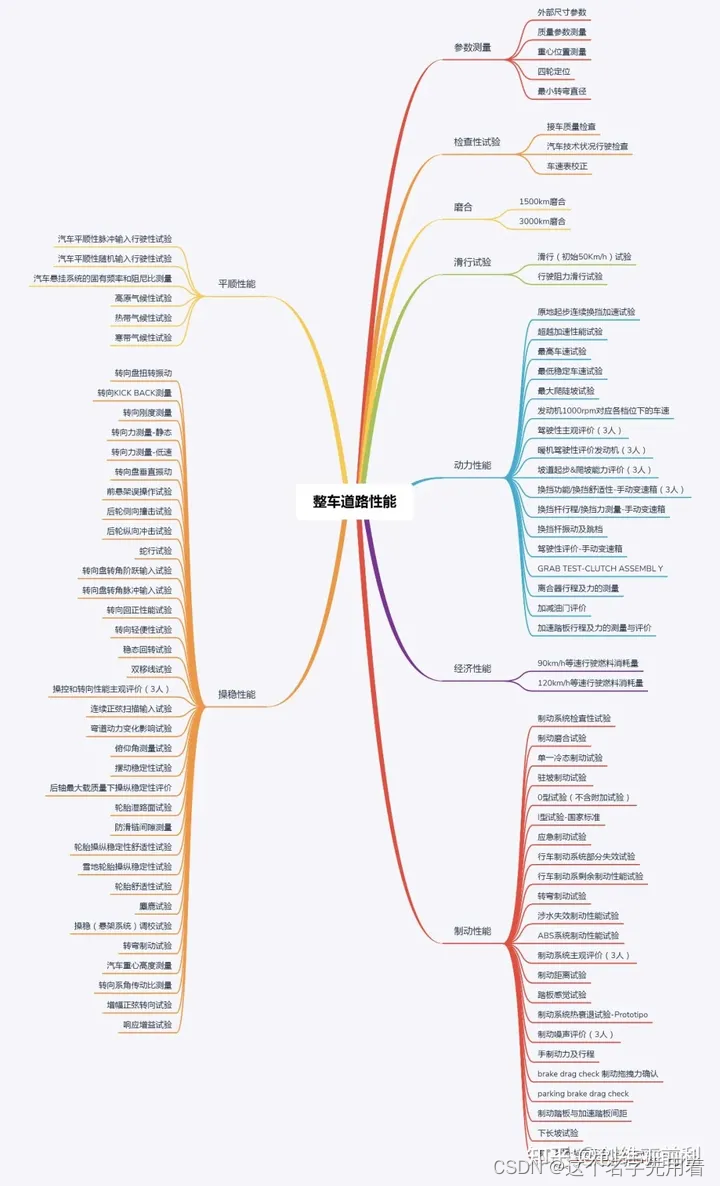

整车道路性能试验主要包括参数测量、检查性试验、磨合、滑行试验、动力性试验、燃油经济性试验、制动性试验、平顺性试验、操纵稳定性试验等内容。主要试验项目如下:

第二部分:零部件试验项目

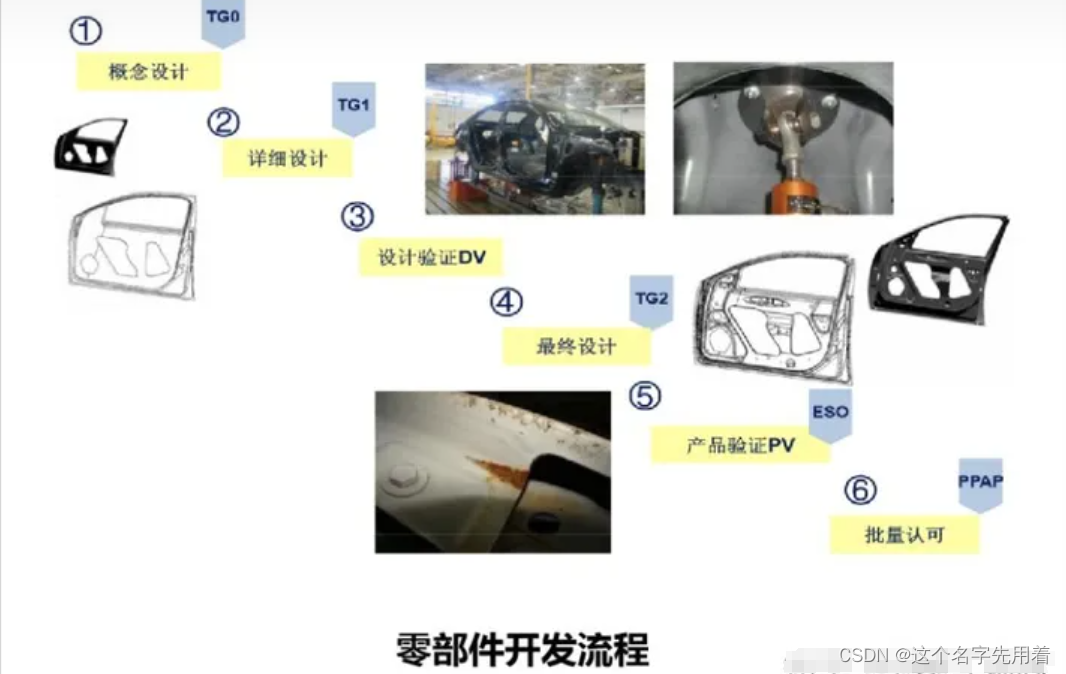

对于零部件开发来讲,试验分为DV和PV。DV是Design Verification,即设计验证,此时可以是手工件或者模具件,在TG1数据冻结后开展,主要工作是对前期设计的结构、材料、功能、性能等等进行综合评估,同时暴漏设计过程中的问题点,并进行相应的整改来支持TG2数据的制作及后期模具件的开发。

PV是Process Verification,即过程验证,通常必须是正式的模具件,在TG2数据冻结后开展,主要工作是对产品的振动、“三高”的耐久、可靠性及稳定性等进行验证,是从供应商的量产生产线上做出来的零件。只有PV试验通过之后的零件再完成PPAP审核,才具备量产供货资格。

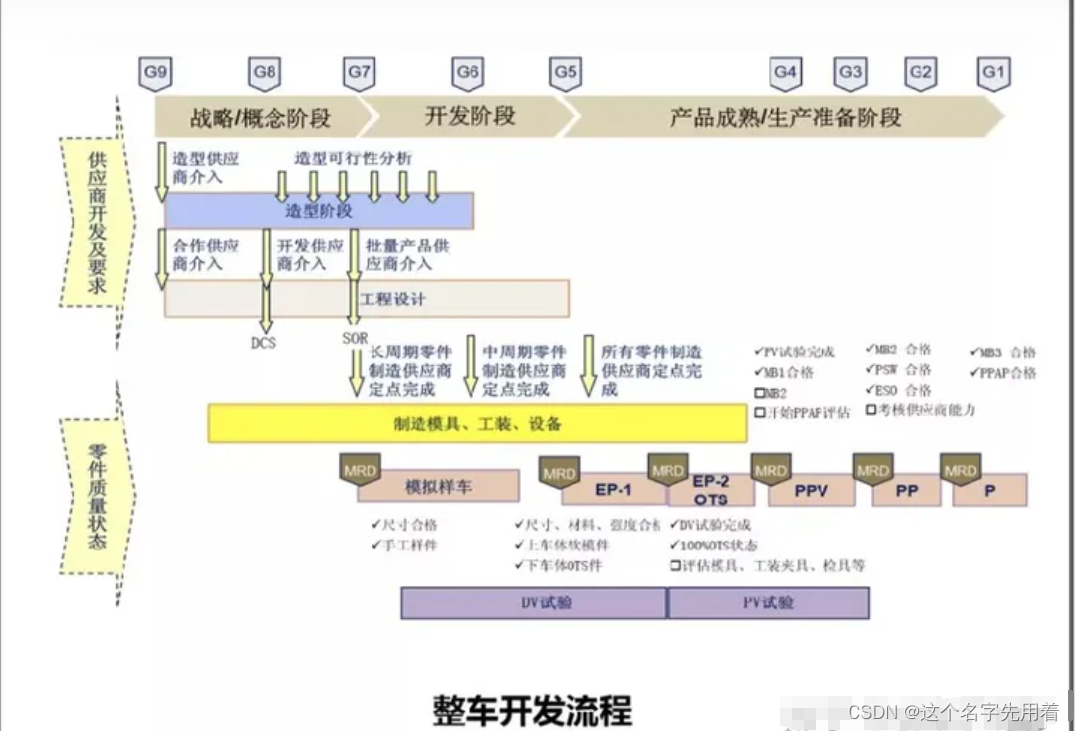

在做试验之前,首先要了解整车开发流程和零部件开发流程。主机厂有自己的整车开发流程,如下图所示。对于全新开发的车型,通常要造三轮车(Mule Car、EP Car、OTS Car),对应的零件在搭载整车前都要进行相关的试验,以满足整车各阶段交付物要求。通常在TG0数据冻结后即开展Mule Car的制作,此时的零件为手工样件,在尺寸、性能方面可能和最终的开发状态会有差异,但也需满足一定的尺寸和功能要求,以支持Mule Car的整车相关试验;而在EP Car 上大部分为软模件,部分也可以是手工样件,零件必须完成DV试验才可搭载EP Car进行主要的性能、功能验证工作,最后在OTS Car上必须搭载模具件,对应的零件需要完成PV试验,以满足整车最终的VTS要求。

DV试验通常在TG1数据冻结后进行,此时对应的主机厂对装车的零件或系统进行设计状态的结构匹配、功能以及性能验证,DV试验的目的就是暴漏设计过程中的问题并进行相应的整改,对于开发件来讲尤其重要,毕竟在TG1阶段很多零件开发件只是做的手工样件或者简易的模具件,此时的结构匹配,系统功能匹配以及性能表现都会与整车要求的实际状态有差异,因此需要对零部件或总成进行DV试验先对零件状态做验证,尤其对于整车法规,安全等要求的零件状态尤其重要。

在DV试验及相关整车试验暴漏出的问题进行整改后,就可以开始进行TG2数据的制作,TG2数据需在整车开发流程中的G5阀点冻结,在TG2数据冻结评审通过后方可以对设计的零件进行开模,故此阶段的零件都是模具件,对应交样的零件必须完成PV试验,以支持OTS装车进行验证,整车耐久,振动等等一些列试验验收后,再进行PPAP认可。

2.1 DV试验

在主机厂TG1数据冻结并完成相关评审后,对DV试验的内容,要求,时间等进行DVP(Design Verification Plan)的编制,通常主机厂设计的零件的DVP由主机厂工程师来编制,而对于供应商设计的零部件通常叫黑匣子,必须由供应商来编写,最终汇总在一个总表上,双方完成会签认可。主机厂会有各种整车级设计规范及试验要求。

试验要求里面会具体体现试验方法,试验内容,试验设备,试验次数,验收标准等等。同样,供应商的各类试验规范主要针对是零部件级别或者总成级别,根据位置不同,所处的整车环境不容,功能要求的不同试验的项目和方法以及要求也会有区别。

2.2 PV试验

同样,在主机厂TG2数据冻结并完成相关评审后,对PV试验的内容、要求、时间等进行PVP(Process Verification Plan)的编制。PVP的内容更注重的是产品过程的验证,为了满足整车振动,耐久,可靠性等试验,供应商对应的零件及总成需进行对应的可靠性试验和环境试验;其中可靠性试验又包括老化试验以及寿命试验、环境试验是指验证产品环境适应能力的测试,比如高低温存储,高低温耐久,高温高湿耐久等。

2.3 两者区别

(1)现成件(选型件)对于现成件或选型件来讲,通常只需供应商提供一年内的DV及PV试验报告即可,当然,主机厂也会对一些关键零部件进行第三方试验以验证供应商提供的DV和PV试验报告中的主要的功能及性能。

(2)开发件对于开发件,为了降低开正式模具带来的风险,通常在DV试验阶段也会进行部分的PV试验,所以在DV试验中会包含PV试验,有些公司在整车开发流程时间上压缩很紧,甚至可能直接开硬模,供应商的DV和PV试验同时进行开展,而主机厂也直接在整车上来验证,此做法的优点是可以少造一轮车,压缩了整车的开发流程,但由于直接开模正式模具,如果发现一些重大问题,那就适得其反,事倍功半了!

(3) DV试验侧重于设计上的验证,为满足设计要求,通常需要细化到材料级别的试验,在项目条目上比PV试验多;而PV试验侧重于极端条件和工况下的振动耐久、可靠性、产品的稳定性上等做评估,尤其耐久和可靠性试验时间,相对DV试验周期更长。

(4) PV所做的试验项目可比DV少,因为设计验证试验DV已经把前期产品设计上的潜在问题已经表现出来并进行过一轮或两轮的整改,所以DV试验是一份比较全面的试验报告,一些主机厂要求细化到材料级别的试验,尤其是内外饰件对VOC,阻燃等有要求、从设计验证开始就会对这些项目进行要求并验证,而作为过程验证试验的PV,只针对这个过程生产的产品的性能的验证。

2.4 如何做DV、PV试验

主机厂和供应商共同制定好DVP(或PVP)后更重要的工作就在于按照试验计划中的内容、要求、时间严格执行,如果不满足相关要求,需要提出一系列整改措施,以满足系统及整车的目标。不同的零件,尤其带电件涉及到的项目可能更多(主要是功能性的需求多)。但不论是DV还是PV试验,从试验计划的制定开始会涉及到很多的部门,尤其设计开发部门、试验部门、以及整车性能部门和质量部门等都需要参与到整个试验过程当中。

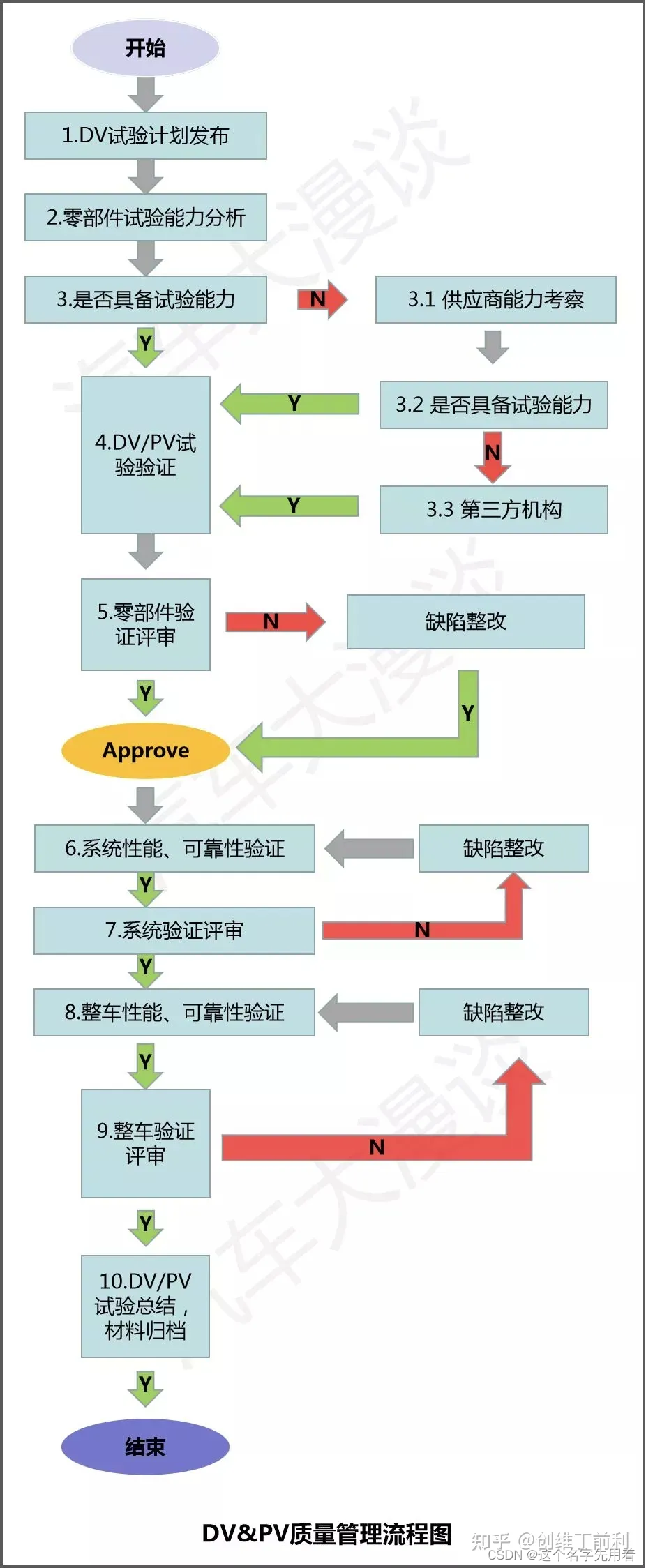

其中,设计开发部门负责DV试验计划发布、 试验能力分析、 组织DV试验和试验过程管控,以及牵头组织DV试验的验证评审等。性能部门牵头进行DV试验设计缺陷的质量问题整改,协助试验部门进行DV试验计划发布及 DV试验开展、跟踪,参与 DV试验验证评审,供应商能力考察等。质量部门主要参与DV试验全程质量过程跟踪,以及零部件、系统、整车性能及可靠性试验验证的最终评审验收。

具体流程如下图所示:

本文来自互联网用户投稿,该文观点仅代表作者本人,不代表本站立场。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。 如若内容造成侵权/违法违规/事实不符,请联系我的编程经验分享网邮箱:chenni525@qq.com进行投诉反馈,一经查实,立即删除!

- Python教程

- 深入理解 MySQL 中的 HAVING 关键字和聚合函数

- Qt之QChar编码(1)

- MyBatis入门基础篇

- 用Python脚本实现FFmpeg批量转换

- Leetcode的AC指南 —— 栈与队列:232.用栈实现队列

- 偷用别家大模型,字节和谷歌谁更丢人;抵制AI预制菜;AI新闻版TikTok横空出世;大白话讲MoE原理;内容创作者的AI解决方案 | ShowMeAI日报

- Java发起SOAP请求代码参考

- 系统接口未找到报404异常统一返回处理

- 数据库用户映射报错用户、组或角色在当前数据库中已存在 错误15023

- 12、python-类方法和静态方法

- 【嵌入式——C++】指针

- 【浏览器】-- Chorme 常用命令行

- Windows 11 系统 安装MySQL

- bash脚本等待MQTT服务启动后再启动程序