二次电池的自放电

一、自放电概念

????????电池在开路状态时,其存储的电量自发被消耗的现象称为电池的自放电,又称电池的荷电保持能力,即在一定环境条件下,电池储存电量的保持能力。自放电也是衡量电池性能的重要参数之一,不同类型的电池自放电因素和大小各相同。锂电池的自放电率要略优于铅酸电池,明显好于镍氢电池。

二、自放电类型

????????自放电按照反应类型的不同可以分为物理自放电和化学自放电。一般来说,物理自放电所导致的能量损失是可恢复的,而化学自放电所引起的能量损失则是基本不可逆的。锂电池微短路通俗的意思是讲:锂电池在内部电芯与电芯之间或者单片电芯内部发生微小的短路现象。这种短路不会直接直接使电池烧坏,而是较短的时间内(几周或者几个月)的降低电芯性能,导致某一片电芯或者整个电池组完全不能使用的情况

(1)物理自放电

- 集流体上的毛刺(极片分切过程中产生的毛刺,边缘位置出现黑点)

- 隔膜表面存在颗粒较大的粉尘(隔膜上会出现黑点)

- 负极片上残留的金属杂质。锂枝晶在不断生长,直到穿透隔膜,导致正负极的微短路,不断消耗电量,导致电压降低。

(2)化学自放电

- 水份影响:如果电芯中水含量过高,水分会引发LiPF6,Li2CO3的连锁反应,从而消耗Li+,产生HF↑等,其中消耗Li+会导致电压降低,即反应出自放电高(同时容量衰减),同时破坏SEI(容量衰减),同时产生的HF↑有腐蚀作用(导致漏液)

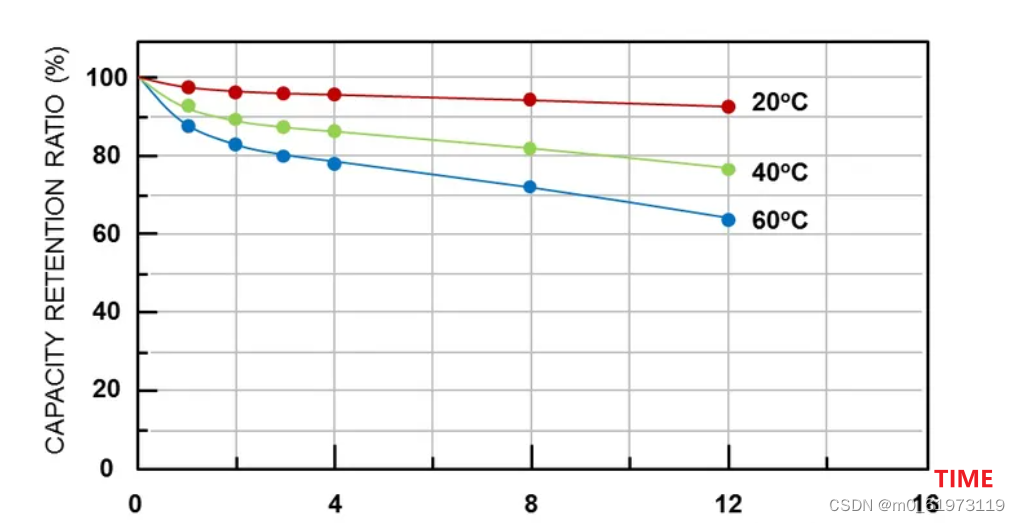

- 一般情况下,自放电率随着温度的升高而升高

-

正极材料,重要是各类锂的化合物,其始终与电解液存在着微量的反应,环境条件不同,反应的激烈程度也不同。正极材料与电解液反应生成不溶产物,使得反应不可逆。参与反应的正极材料,失去了原来的结构,锂动力锂电池失去相应电量和永久容量。正极与电解液发生的不可逆反应,重要发生于锰酸锂、镍酸锂这两种易发生结构缺陷的材料

-

负极材料,石墨负极原本就具备与电解液反应的能力,在化成过程中,反应产物SEI膜附着在电极表面,才使得电极与电解液停止了激烈的反应。若SEI膜有缺陷,这个反应也一直在少量进行。电解液与负极的反应,同时消耗电解液中的锂离子和负极材料。反应带来电量损失的同时,也带来锂动力锂电池最大可用容量的损失。

-

电解液,电解液除了与正负极反应,还与自身材质中的杂质反应,与正负极材料中的杂质反应,这些反应均会生成不可逆的产物,使得锂离子总量减少,也是锂动力锂电池最大可用容量损失的原因。

三、电芯短路的原因

????????电池在生产过程中,空气中会存在微尘颗粒和杂质,并且正负极上也含有粉尘及毛刺,这些因素会使电池内部容易发生物理接触而诱发短路,使电池性能受到极大的影响,严重时甚至可能使电芯充不进电,造成“无电”电芯。锂离子电池厂家在完成电芯组装工序后,会对其进行在高压下的短路测试,主要判断电芯内部是否存在异物颗粒造成的短路,以便挑选出容易短路的电芯。

????????由于隔膜都存在一定的耐电压强度,当加载电压过高时能够击穿隔膜,形成漏电流。因此,首先电芯绝缘测试电压要低于击穿电压。当正负极之间不存在异物时,在测试电压下漏电流小于规定值,判定电芯合格。而如果正负极之间存在一定尺寸的异物,隔膜会被挤压,正负极之间的间距减小,击穿电压下降,如果还加载相同电压,漏电流可能超过设定的警报值。通过设定测试电压等参数,就可以统计分析判断电芯内部的异物尺寸。一般情况下,隔膜越薄,耐电压强度越低,测试电压理论上也应该更低。隔膜含水量过高时也容易形成较大的漏电流。如果测试电芯内部存在异物,可能造成内部短路,电芯被击穿,

(1)粉尘将微短路的锂电池拆开,可以发现隔膜上会出现黑点。如果黑点位于隔膜中心附近,很大概率是由于粉尘击穿造成的。锂电池在生产制造过程中,空气中的粉尘或者制成时极片、隔膜沾上的金属粉末都会造成电芯内部微短路。杂质造成的微短路所引起的不可逆反应,是造成个别锂电池自放电偏大的最主要原因

2)毛刺:极片在使用前,要使用特定模板裁切成规定尺寸。裁切过程中不可避免会出现极片掉屑或者毛刺,这些异物在叠片时会有一部分卷入电芯中,夹杂在正负极和隔膜之间,存在内部微短路风险。将微短路的锂电池拆开,当发现锂电池的隔膜上出现的黑点处于边缘位置占多数,便是极片分切过程中产生的毛刺引起的。

(3)正负极极片直接接触:在叠片过程中,隔膜应该完全包裹住正负极极片,并且负极片的尺寸略大于正极片。在某些情况下,隔膜的纠偏过程出现问题,造成隔膜无法完全包裹住正负极极片,隔膜向一端偏移,造成正负极极片直接接触,形成短路。

(4)由于隔膜的机械强度不够,在冷热压环节,强制施加外力的条件下,有可能造成隔膜被撕裂或者穿刺成大孔,正负极接触,形成短路

四、锂电池的隔膜破损导致微短路,损失电解液,然后电池容量降低的原因

-

微短路:隔膜破损导致正负极直接接触,引起微短路,使电池内部产生局部高温,加速电解液的蒸发和损失。

-

损失电解液:隔膜破损会导致电解液泄漏,损失电解液会导致电池内部的电化学反应受到影响,从而降低电池的容量和性能。

-

电解液浓度不均:隔膜破损后,电解液在正负极之间可能会出现浓度不均的情况,影响电池的正常运行,导致电池容量降低。

五、针对隔膜提出的改进措施

(1)隔膜要有足够高的机械强度,抗刺穿能力也要强,尤其是在冷热压环节,防止隔膜由于机械外力造成撕裂。

(2)隔膜的物理绝缘性要高。击穿电压在合理范围内,应该尽可能的高。同时为了防止毛刺穿刺隔膜,隔膜中大孔在孔径分布中所占比例应该尽可能低。

(3)可以使用涂层隔膜,在增强热稳定性的同时,也能够适当增强机械强度,降低电池的短路风险。

本文来自互联网用户投稿,该文观点仅代表作者本人,不代表本站立场。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。 如若内容造成侵权/违法违规/事实不符,请联系我的编程经验分享网邮箱:chenni525@qq.com进行投诉反馈,一经查实,立即删除!

- Python教程

- 深入理解 MySQL 中的 HAVING 关键字和聚合函数

- Qt之QChar编码(1)

- MyBatis入门基础篇

- 用Python脚本实现FFmpeg批量转换

- PyTorch常用工具(2)预训练模型

- Linux 下查看端口以及释放端口

- Python之pandas库基础

- nccl 源码安装与应用示例 附源码

- 字符串算法总结|双指针的总结

- 深入剖析 Django 与 FastAPI 的选择之谜

- 构建公共场景消防安全,基于YOLOv8【n/s/m/l/x】全系列参数模型开发构建公共消防场景下火点烟雾检测识别系统

- [足式机器人]Part2 Dr. CAN学习笔记-Advanced控制理论 Ch04-17 串讲

- 在Java中设计一个不可变(Immutable)类

- 每日一练:LeeCode-347. 前 K 个高频元素(中) - 【优先级队列】