应用案例 | 基于三维机器视觉的机械零件尺寸精准检测解决方案

?随着市场竞争日益激烈,制造业对产品质量的要求不断提升。质检对于制造业来说是一个非常重要的环节,传统的检测方法包括人工视觉检测以及传统机器人视觉检测,在一些复杂零件的尺寸检测中,容易存在检测结果不统一、漏检、精度不足、成本高昂等问题。

当前,使用3D视觉进行机械零件尺寸检测技术正逐渐成为制造业质量控制的重要手段,可以实现对零件尺寸的高精度测量,提高生产效率,减少人工错误。

Part.1?解决方案

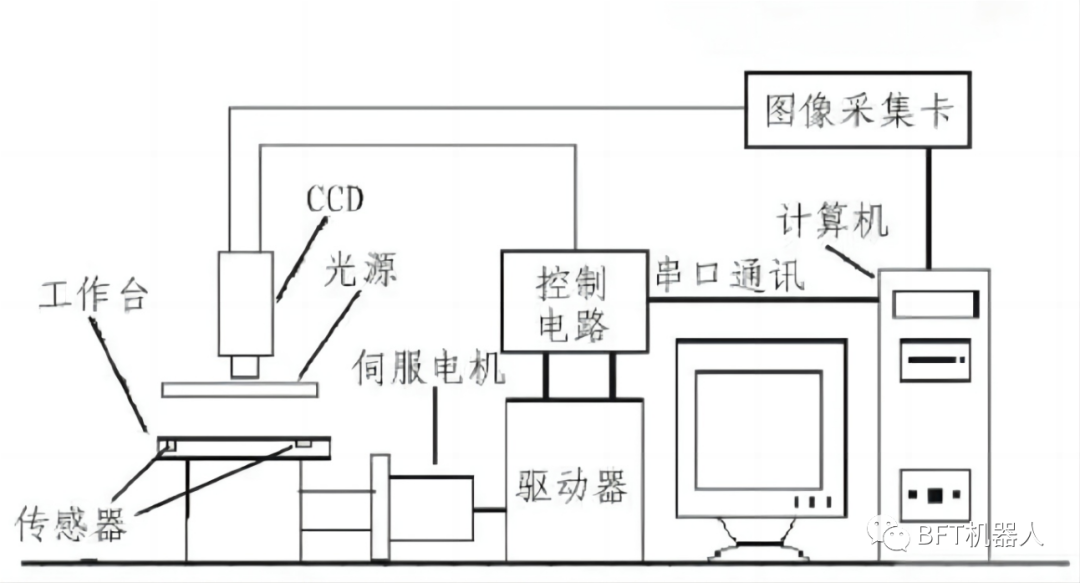

该解决方案包括3D视觉系统、计算机视觉软件、控制系统。

1.3D视觉系统:3D视觉系统选用的是显扬科技HY-M5三维视觉系统。该系统成像快、精度高,其扫描速度为10-300Hz,扫描精度能精确至±0.01mm,能够快速准确捕捉压缩机组件的三维形状和位置信息。

2.计算机视觉软件:该软件可以实现图像预处理、特征提取和点云重建等功能。将提取到的特征点组成点云后对点云数据进行分析,计算关键尺寸,如长度、宽度、高度等,然后将测量结果与设计规格进行比较,以验证零件是否符合要求。

3.控制系统:控制系统与3D相机和计算机视觉软件集成,系统界面上实时显示尺寸测量结果,以便操作人员随时监控。

Part.2?工作流程

1.数据采集:通过3D相机技术捕捉零件的三维形状和位置数据,包括零件的尺寸、位置、旋转和相互关系。

2.数据处理:利用计算机视觉软件对捕捉的数据进行深入处理和精准分析,通过选法,软件能够识别零件之间的相对位置和配合度。

3.反馈和控制:系统将即使计算的尺寸测量结果实时显示,使操作人员能够随时监控生产过程。不仅保障了生产的精准性,同时也为操作人员提供了遇到问题能够及时调整的机会,确保产品质量。

Part.3?方案优势

1.高精度:3D视觉系统能够对零件实时监控和调整,更全面、更精确地捕捉零件的几何信息,不仅能满足企业对高品质产品的严苛生产需求,也能帮助企业在市场竞争中脱颖而出。

2.提高生产效率:3D视觉系统能够与自动化生产线集成,实现高效的在线检测流程,大大减少人为介入的需要,从而提高生产效率,保障生产线的持续运转,有效降低生产成本,为企业创造更多的经济效益。

3.灵活适应:3D视觉系统的灵活性可以适应不同型号的压缩机装配,无需昂贵的重新编程或机械改变,使企业在生产线转型或产品升级时能更加便捷,提高生产线的可持续性和灵活性。

本文来自互联网用户投稿,该文观点仅代表作者本人,不代表本站立场。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。 如若内容造成侵权/违法违规/事实不符,请联系我的编程经验分享网邮箱:chenni525@qq.com进行投诉反馈,一经查实,立即删除!

- Python教程

- 深入理解 MySQL 中的 HAVING 关键字和聚合函数

- Qt之QChar编码(1)

- MyBatis入门基础篇

- 用Python脚本实现FFmpeg批量转换

- 改善JAVA代码质量,这些足够你学习

- Vim or VSCode、gcc测试、gdb测试、静态库的测试、共享库的测试

- Dubbo

- [Python]pymysql对应PyInstaller解析

- 【碎碎念】给转行做IT的人一些心里话

- C_15练习题答案

- 【开题报告】基于SpringBoot的宠物寄存商店管理系统的设计与实现

- Python初学者须知(8)Python中函数(Function)的使用

- UVT音乐证书考试时间确定,学习氛围渐浓

- android 检测u盘和sdcard