(南京观海微电子)——COF介绍

COF(Chip On Flex,or,Chip On Film),常称覆晶薄膜,是将集成电路(IC)固定在柔性线路板上的晶粒软膜构装技术,运用软质附加电路板作为封装芯片载体将芯片与软性基板电路结合,或者单指未封装芯片的软质附加电路板,包括卷带式封装生产(TAB基板,其制程称为TCP)、软板连接芯片组件、软质IC载板封装?[1]。

目前主流的屏幕的封装工艺主要有三种,分别为?COG、?COF、?COP。具体来说,有以下特点:?

三种封装技术对比

1、COG(Chip On Glass):这是最传统的封装方法之一,?技术门槛低、?成本低,是屏幕最常用技术。从英文上也可以看出,这种方式的封装是将?IC芯片、FPC排线放置在屏幕的背板玻璃上。但由于IC芯片就在LCD的正下方,挤压了相当大部分的屏幕空间,因此不可避免地产生了“下巴”。

2、COF(Chip On Film):实质上来说,相当于COG的升级版,也是现在屏幕转型的关键。?主要原理是将显示驱动IC芯片置入柔性的FPC排线中,再利用FPC本身的特性翻折至屏幕下方。具体来说,透过热压合,IC芯片的金凸快?(Gold Bump)和软性基板电路上的内引脚(Inner Lead)将进行结合(bonding)。由于IC芯片所占用的空间被释放,所以一般来说至少能够?减少1.5毫米的下边框宽度。

3、COP(Chip On Pi):属于边框减少最多的工艺,但需要强调的是这种工艺的前提是应用?柔性的OLED屏幕,利用柔性OLED本身的弯曲特性将排线和IC全部弯折至屏幕下方。当然?OLED也是分为硬性屏幕和柔性屏幕两种,使用这种技术必须使用?COP封装技术+柔性OLED的组合。但本身这项技术仍然还有成本较高、良品率低的缺点。

?

COF的工艺流程?

COF方案中FPC主要采用PI膜,线宽线距在20μm以下,这种要求之下,FPC减成法已无法满足要求,?主要以半加成法、加成法为主。通过介绍得知,上达电子通过设备改良,药液体系升级,工艺精细管控能力提升,实现8μm超精密线路工艺?(即18μm线宽距),在实现线路精密化的同时,更进一步提升了COF产品的可靠性要求。

COF方案中FPC主要采用PI膜,线宽线距在20μm以下,这种要求之下,FPC减成法已无法满足要求,?主要以半加成法、加成法为主。通过介绍得知,上达电子通过设备改良,药液体系升级,工艺精细管控能力提升,实现8μm超精密线路工艺?(即18μm线宽距),在实现线路精密化的同时,更进一步提升了COF产品的可靠性要求。

?

连接技术

COF用到的芯片与FPC基板的连接技术主要有以下3种。

金-锡共晶连接工艺

这种工艺是利用IC芯片上的金凸块和镀上锡的FPC内部引线,通过加热加压,在接触面形成金-锡共晶,达到连接的目的。这种方法的焊接温度必须在金-锡共晶的形成温度(325~ 330℃)以上,这对基材的耐热性是个严峻的考验。另外,合适的焊接温度不好掌握。当连接部分温度比较低时,内部引线共晶形成不充分,导致内部引线开路。然而,当连接部分温度太高时,焊接工具在金-锡共晶还处于熔化状态下就上升离开,这也容易导致内部引线开路的发生。还有,当温度较低并且内部引线上镀锡较厚时,锡不会被金所吸收(没有共晶生成),这会导致短路和漏电。选择一个合适的温度十分重要,采用较多的是400℃这个温度。为了满足更窄间距结合的需要,人们也研究开发了金对金接点进行热压结合的工艺,利用金属的扩散机制形成局部金属键结。但由于金的熔点相当高,为了形成扩散,金对金接合比金对锡接合需要更高的接合温度和更长的接合时间,此时基材的变形可能会极为严重。不过最近出现的超声波辅助焊接技术和等离子表面清洁技术能有效的降低焊接所需温度。业界一般认为共晶工艺能够满足线宽间距在20μm以上的连接,否则易发生短路。

各向异性导电胶膜连接工艺

ACF材料是将细微的金属粒子或外表镀有金属的塑料小球分散在树脂材料中,以B阶状态下的薄膜形式存在。当把ACF贴合于IC的凸块与基板线路之间后,利用适当的压力、温度和时间使树脂开始流动而导电粒子则与凸块和基板线路接触而达到电气导通的作用。在此同时,又由于选用适当的导电粒子粒径及添加量,使其在凸块与凸块之间彼此无法接触从而达到各向异性导通特性。市场上的ACF种类多样,但采用最多的是直径为3- 5μm的镀金塑料小球,以40000~ 60000个/mm2的密度分散在热固性的环氧树脂体系中形成的。由于在热压后环氧树脂固化收缩,使IC凸块和基板线路接合强度良好,导电粒子被挤压变形,产生的弹力使导电粒子跟上下界面接触更加紧密,导电性能更好。而且由于导电粒子具有弹性,即使连接面不是很平整,其产生的压力差也能通过导电粒子的弹力得以抵消,这是个很好的优点。但是ACF由于导电粒子存在短路问题,而且过小的线宽导致接点处能捕获到的导电粒子很少,使它无法应对线宽间距在17μm以下的IC连接。ACF连接处的导电可靠性不如共晶工艺,在以后的回流焊过程中,也可能会由于热应力而发生变形,使导电性下降甚至开路。

非导电胶连接工艺

NCA接合方式主要是靠芯片和基板两边电极直接接触达到电气导通,而NCA的目的则是藉由其树脂硬化收缩完成电极压接,并利用树脂硬化后的机械性质,维持电极间接触导通所需的压迫力量。NCA材料的作用,主要是提供凸块及基板线路间接点的接合力并且保护接点,维持良好的可靠度,因此材料必须具有以下特性:良好的机械与物理特性,包括高Tg、高弹性模数、高收缩性及低热膨胀系数,好的润湿效果、防湿特性、接着特性和耐冲击性;能够在高温短时间内固化完成(20sec,150~ 250℃);本身具备优良的电气绝缘特性。NCA工艺和ACF工艺兼容,只需在对位设备前加入电胶单元即可。由于在NCA工艺中,凸块和基板线路是直接的机械接触,横向短路的机率很小,所以NCA能应对比共晶和ACF工艺的极限间距更小的IC连接(17μm以下)。

????????但是NCA对材料的要求比ACF高,如芯片凸块高度的平整性必须很好,基板表面必须十分平整,基材具有更高的尺寸稳定性,连接线路必须电镀金以避免氧化层的形成。NCA的连接可靠性也还有待考查,这些因素都限制了NCA的使用,使它暂时无法成为主流工艺

????????COG封装技术主要集中在中小型尺寸,COF封装技术主要集中在中大型尺寸,COP封装技术受制于柔性OLED并且也主要集中在中小型尺寸。

????????屏幕正在由LCD转向OLED,但不论哪一种屏幕都需要COF封装技术。COF封装的优势领域在大尺寸面板,虽然面板一直在革命性发展,但点亮屏幕仍然依托显示驱动IC。反观占比更小的COP封装技术事实上已经超出线路板领域,换言之即将显示驱动IC固定在屏幕上,而不是线路板。

电子产品在复杂环境下的应用中,可靠性提升成为永恒话题。对产品而言,可靠性越高越好,产品的可靠性越高,其可以无故障工作的时间就越长。

平板显示器在使用中,大多数人会选择使用玻璃清洁剂进行除尘除渍,清洗剂渗入COF会造成油墨腐蚀导致显示功能不良,因此需提高耐化学性。

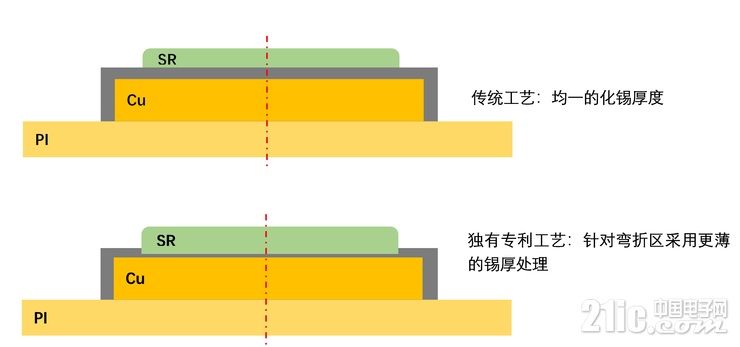

另一方面,为使边框更窄、产品更轻薄,要求COF折叠至接近死折的状态,因此需要提高耐弯折性。上达电子使用的新型化锡技术,弯折区域SR下闪镀锡厚非常薄,其弯折性能接近无锡状态下的纯铜结构,以此获得高耐弯折性。

?

本文来自互联网用户投稿,该文观点仅代表作者本人,不代表本站立场。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。 如若内容造成侵权/违法违规/事实不符,请联系我的编程经验分享网邮箱:chenni525@qq.com进行投诉反馈,一经查实,立即删除!