谁不想物料随需而至?与供应商“斗智斗勇”不如与之“高效协同”

生产前保证物料齐套是项目准交的基础

然而订单需求常变更、供应商协调需时间

人工跟催易遗漏、供货准交有风险

物控和采购常因为欠料耽误生产而被责怪

在控制成本和保障物料齐套的双重压力下

打工人难,太难了...

Q:为什么回回让你采购点东西,都能墨迹那么久?

A:库存要不要盘?供应商不回消息我能怎么办?供应商总是保证得很好,我也一直催了,但还是超期交付我能怎么办?我下了采购需求单你还变更计划怎么不说呢?

Q:客户变了需求生意就不做了吗?看着物料迟迟不到不能换家采购?多买点是不行吗?提前点采购不行吗?

A:大哥,你说的倒轻巧!我怎么知道你需要哪些材料?而且仓储不要钱呀,原料效期不要考虑呀,公司现金流不要考虑呀,都是成本!成本!成本!

Q:成本要管控,物料也要齐套。

A:我太难了。。。

——————————————————————————

作为采购/物控的你

是否也曾经历过这些“至暗时刻”

又用何种方法破局呢??

1? 做不完的Excel,对不完的物料需求

装备制造业的物料动辄成百上千,有一些通用物料往往涉及多个工单。物控要根据工单需求,使用Excel周期性的计算物料需求和欠料情况,易出错、效率低。

Excel:每天需要比对工单用料清单、物料库存,计算物料需求、分析欠料情况,最后还怪我咯?

好不容易捋清了需求、和对应的供应商发起了叫料申请,一旦有新的需求计划,一切又得从头做起,过程费时费力,还容易遗漏出错。

2? 日日主动跟进,项目仍难准交

采购员需通过电话、传真、邮件等多种渠道与供应商发起叫料计划后,还需线下协调供应商物料情况。

一旦发现供应商供给异常的情况,比如:供应商交货时数量不足或无法在规定时间内完成交付,采购员还需重新分析并判断受影响的工单计划,与生管联系后再做处理,全程需要大量主动跟进的行为,且当异常情况暴露后再行处理,往往已经不能满足装配要求,进而影响项目准交。

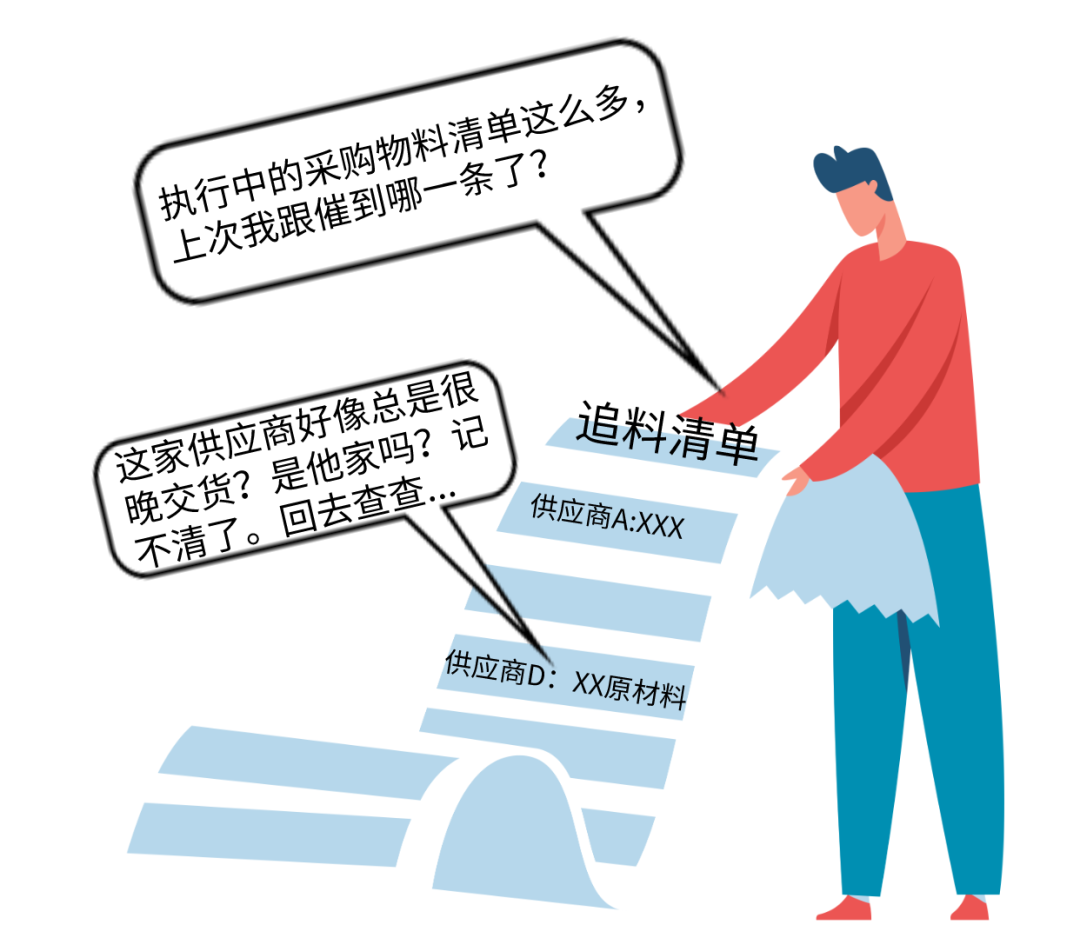

3? 人工跟催易遗忘,如期交付无保障

在供应商确认需求后,采购员并不能高枕无忧地等供应商把所订购的物料按质按量送到企业的仓库,而是需要定期查看供应商交货进度、人工跟催,给予供应商一定压力,促进供应商按期交货。

传统模式下,由于存在物料需求变化,且缺少自动提醒机制,供需双方都可能错过发货时间,导致交货延误、生产停产的严重后果。

对于延迟交货情况采购员需要手动发送催促函件,而且需要经常线下跟踪订单发货状态,这项工作不但非常繁琐,耗费大量的时间,而且存在人为失误的风险。

随着数字经济时代的到来,

把线下的低效协同转至线上实时沟通,

曾经的手动计算也改为系统的自动分析,

不用与供应商“斗智斗勇”

就能让“物料随需而至”的法宝,TA来了!

具体解决方案1:

全程自动化:自动分析物料需求和欠料需求,推送叫料计划并自动分配供应商

-

在雅典娜装备制造云上,『物料随需至』的系统后台可根据已提交的计划、工单用料清单、物料库存,自动展物料计算需求和欠料。同时集成ERP中的已开立未结束的采购订单数据,自动分配供应商,产制叫料计划。

-

采购员收到叫料任务后,可在详情展示中看到自己负责的所有物料及每一天的需求数量和向每一个供应商叫料的数量,赋能采购按需叫料、精益管理。

▲供应商到料计划排定系统截图

具体解决方案2:

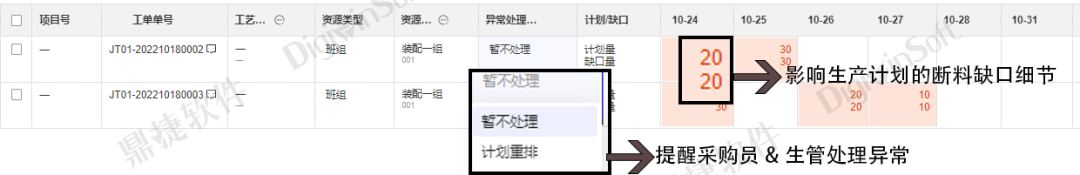

构建物料异常处理机制,协同采购员和生管,保障如期装配

-

供应商可与采购员实时在线协同,由系统自动比对交期异常和数量异常的物料清单,并在系统内提醒相关的采购员跟进并解决问题。

-

若与供应商协商后的交货日期仍晚于预期,大概率将影响车间组装以致延期交付时,系统会自动分析该类异常物料影响了哪些已排的生产计划,以异常任务的方式通知对应的生管,协同采购员选择合适的处理方式。

▲供应商到料计划

供应商/采购员异常处理&缺口异常处理截图

具体解决方案3:

策略化追料,确保物料如期到货

根据供应商历史准交情况,针对不同的供应商实行分级管控,策略化定义追料机制。

如:系统可根据计划完成日期生成追料计划,定期自动向供应商发起一定数量的追料提醒,供应商可于平台内回复当前生产情况,对齐供需信息。

此举可将采购员的工作重点从人工追料的繁琐流程中解脱出来,转变为关注风险与控制风险。

▲物料追料系统截图

结语

『装备制造云·敏捷装配』上的“物料随需至”应用模组,可将生管的组装计划快速转化为叫料计划,赋能采购员依据预排的车间装配计划,协同供应商按序到料。助力制造企业真正做到:

快速应变物料需求,保障生产物料齐套,

供需信息实时共通,追料准交供应无忧。

本文来自互联网用户投稿,该文观点仅代表作者本人,不代表本站立场。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。 如若内容造成侵权/违法违规/事实不符,请联系我的编程经验分享网邮箱:chenni525@qq.com进行投诉反馈,一经查实,立即删除!

- Python教程

- 深入理解 MySQL 中的 HAVING 关键字和聚合函数

- Qt之QChar编码(1)

- MyBatis入门基础篇

- 用Python脚本实现FFmpeg批量转换

- NonTransientDataAccessResourceException(非瞬时数据访问资源异常)可能的原因和解决方法

- 【蓝桥杯选拔赛真题31】C++数位求和 第十三届蓝桥杯青少年创意编程大赛C++编程选拔赛真题解析

- 第十八章:用于大型程序的工具

- 解决:接口中返回的文本不能保持原本格式也无法换行

- 数字时代的大对决

- Explain工具-SQL性能优化

- 常用排序算法:插入排序、希尔排序、选择排序、冒泡排序、快速排序、归并排序

- 分享AIGC场景应用及泰迪AIGC大模型师资培训内容

- 【操作系统】内存管理

- 基于SSM的校园生活服务平台(源码+开题)