厂务设备设施中如何使用工具实现预测性维护(PdM)

在现代工业环境中,厂务设备设施的有效维护对于确保生产连续性和降低运营成本至关重要。随着技术的不断发展,预测性维护(PdM)成为提前发现潜在设备故障的关键。本文将深入研究厂务设备设施如何利用各种先进工具实现预测性维护的目标。

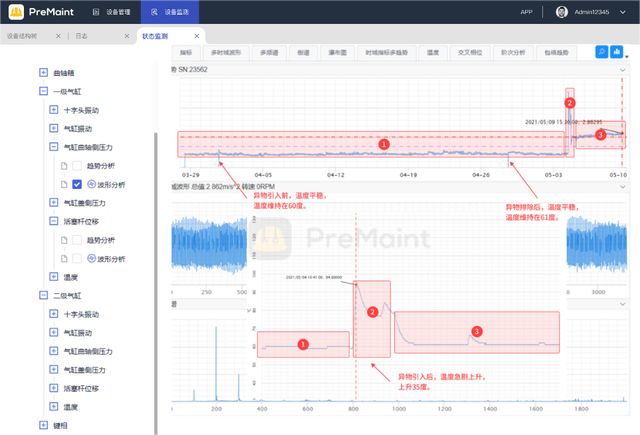

1. 振动分析

振动分析是对旋转设备进行预测性维护的有力工具。通过实时监测设备振动,可以检测到轴承故障、不平衡和机械松动等问题。这为设备管理者提供了在设备失效之前采取纠正措施的机会。现代振动分析工具能够通过智能算法提供可视化的设备健康状态,使管理者能够更好地了解设备的运行状况。

图.设备振动分析(PreMaint)

2. 红外成像检测

红外成像检测是一种非侵入性、实时的技术,通过测量设备表面的温度变化来识别潜在的故障。电气元件过热、润滑不良或设备摩擦都可能引起温度异常。通过红外成像,工程师能够迅速定位并解决这些问题,防止由于温度问题导致的设备故障。

3. 超声波检测

超声波检测是一种广泛用于泄漏检测的技术,尤其在压缩空气管道和阀门中应用较为广泛。通过监测超声波的变化,可以准确地定位泄漏点。预测性维护团队可以利用这一技术提前发现潜在的泄漏问题,避免能源浪费和不必要的损失。

4. 油液分析与管理

油液分析是预测性维护中的重要一环,特别是对于润滑关键设备。通过定期分析油液样本,可以检测到设备磨损、油液老化和污染等问题。提前发现这些问题有助于规划精准的维护计划,避免因润滑不良而引发的设备故障。

5. 激光对中

轴的不对中是导致旋转设备故障的常见原因之一。激光对中技术通过测量轴的位置和对中情况,帮助工程师调整设备以确保正常运行。这种先进的对中工具有助于提高设备的可用性,减少由于不对中而引起的损耗。

图.设备维保(iStock)

6. 动平衡

动平衡是确保旋转设备稳定运行的重要手段。不平衡会导致设备振动、轴承磨损等问题。通过定期的动平衡操作,可以延长设备寿命,提高生产效率。

这些工具的有效运用需要一套强大的维护管理系统。在这一领域,PreMaint是一款前瞻性的解决方案,它整合了各种预测性维护工具,并通过智能算法提供实时的设备健康状态分析。通过采用PreMaint,厂务设备设施管理者能够更加高效地实现设备的预测性维护,最大程度地降低停机时间和维护成本。

本文来自互联网用户投稿,该文观点仅代表作者本人,不代表本站立场。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。 如若内容造成侵权/违法违规/事实不符,请联系我的编程经验分享网邮箱:chenni525@qq.com进行投诉反馈,一经查实,立即删除!

- Python教程

- 深入理解 MySQL 中的 HAVING 关键字和聚合函数

- Qt之QChar编码(1)

- MyBatis入门基础篇

- 用Python脚本实现FFmpeg批量转换

- AMEYA360报导:瑞萨宣布收购Transphorm,大举进军GaN

- Android studio调试

- 腾讯云服务器多少钱?2024年腾讯云服务器报价明细表

- 【2023年度总结】多变的2023 | 成长的2023 | 蜕变的2023

- 专为Mac用户设计的思维导图软件MindNode 2023 for Mac助您激发创意!

- 如何在Instagram涨粉增加品牌曝光?

- 地震勘探原理---地震预处理

- vue本地打包预览

- 提升源代码安全性的C#和Java深度混淆工具——IpaGuard

- Ubuntu18.04安装GTSAM库(亲测可用)