【模拟电路】PCB的设计与生产

一、PCB概念入门

二、上世纪50年代的电视是没有PCB的

三、PCB的优点

四、现代PCB的结构

五、PCB生产制造流程

六、PCB生产过程中的一些关键步骤和环节的缩写和术语

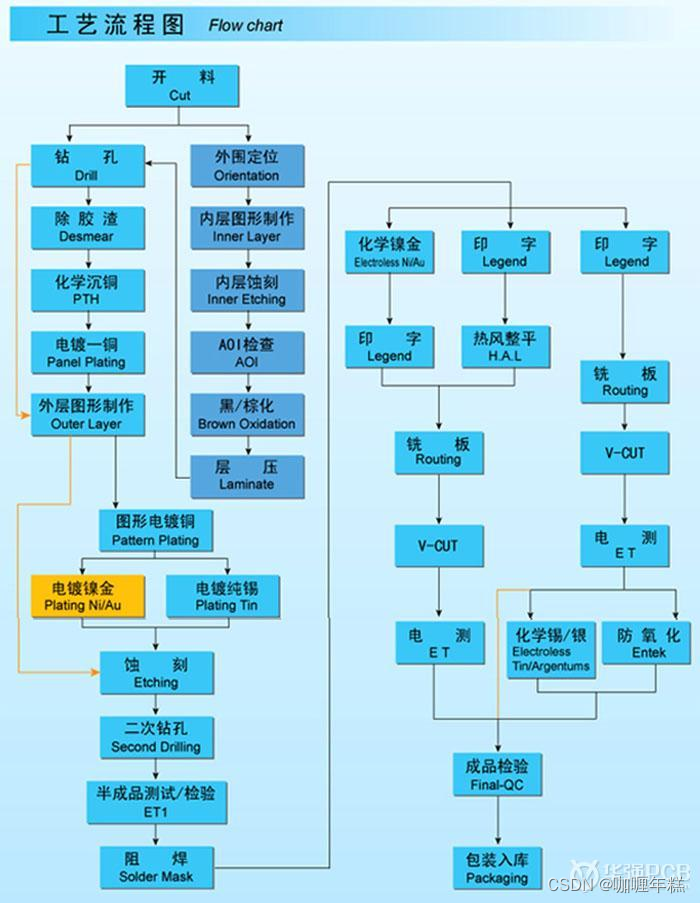

七、PCB工艺流程

PCB的设计与生产(PPT)

一、PCB概念入门

PCB(Printed Circuit Board,印刷电路板)是一种用于支持和连接电子组件的平板。它通常由绝缘材料制成,上面有导电的铜层,形成一种支持和连接电子元件的物理平台。PCB在电子设备中被广泛应用,它提供了一种组织和连接电子元件的可靠且高效的方式。

PCB的主要组成部分包括:

-

基板(Substrate): PCB的基础材料,通常是一种绝缘材料,如玻璃纤维增强的环氧树脂(FR-4)。

-

导电层(Conductive Layer): 通常是以铜箔形式存在,覆盖在基板的一侧或两侧。这些导电层形成了电路的连接线和焊接点。

-

印刷电路(Printed Circuit): 铜箔通过化学腐蚀或机械切割形成具有特定电路图样的结构。这些印刷电路连接各个电子元件,如芯片、电阻、电容等。

-

孔(Holes): PCB上的孔通常用于安装电子元件,并通过焊接或插件连接到导电层。

-

焊盘(Pads): 位于PCB表面的金属区域,用于焊接电子元件。

-

印刷标识(Silkscreen): PCB上的标识和文字,通常以白色印在表面,用于标记元件位置、极性等信息。

PCB的设计是通过计算机辅助设计(CAD)软件完成的,设计人员可以在CAD软件中绘制电路图和布局,然后通过制造过程将设计转化为实际的印刷电路板。在制造过程中,将导电层和基板结合,并通过化学或机械方法形成具有特定电路图样的印刷电路。最后,将电子元件通过焊接等方式连接到PCB上,形成最终的电子设备。 PCB在电子行业中的应用非常广泛,从消费电子产品到工业控制系统,几乎所有电子设备都使用了PCB。

什么是PCB

PCB就是印刷电路板

PCB是一种非常重要的电子零件,它像电子设备的底板一样,可以帮助各种电子元件连接在一起。就像我们在做搭积木一样,需要一个底板来支撑和连接各种积木一样,PCB就是电子设备中的底板,支撑和连接各种电子元件。现在我们的手机、电脑、电视任意的电子设备里面都必须有PCB。

PCB是Printed Circuit Board的缩写,中文名称为印刷电路板,是一种用于电子设备中的基础组件。它通常是由一个薄而平坦的非导体材料制成,表面印有金属线路和其他电子元件,用于连接和支持电子元件,使它们可以按照设计的方式相互通信和交互。

二、上世纪50年代的电视是没有PCB的

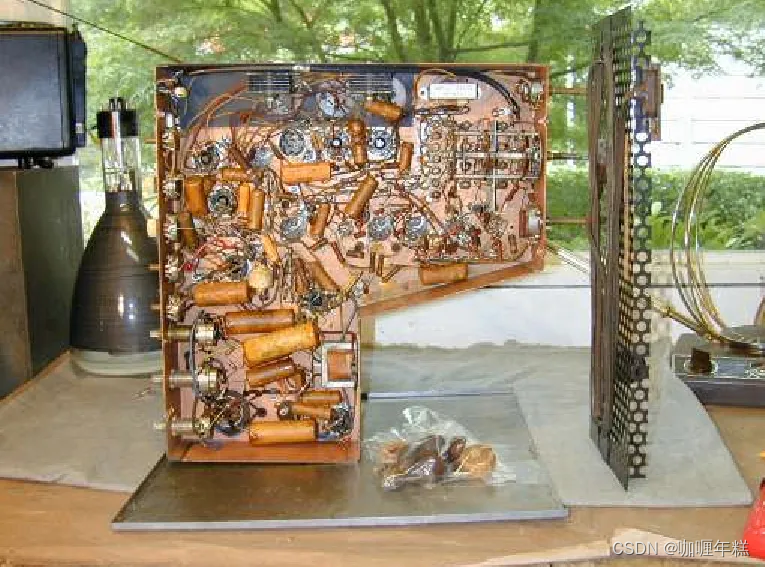

摩托罗拉公司Golden View系列VT-73豪华电视机

外壳-木质结构

开盖效果

内部细节

相当的高级

三、PCB的优点

纯手工意味着价格昂贵,无法量产,品质无法保证

早期电子设备的制造使用的是点对点的电路连接方法,这种方法制造起来效率低下,且容易出错。

随着电子技术的不断发展,人们开始探索更有效率、更可靠的电路连接方式。在20世纪40年代初,美国的一位工程师发明了一种新的电路连接方式,他将导线印刷在一块板上,这就是PCB的雏形。随着技术的进步,PCB制造技术不断发展,现在已成为电子制造中最重要的组成部分之一。

现代的PCB是在一块绝缘材料(通常是玻璃纤维板)表面布置线路(通常是铜的薄层)后的板子。

PCB除了担任连接各个元器件的任务外,还作为电子元件的支撑体。

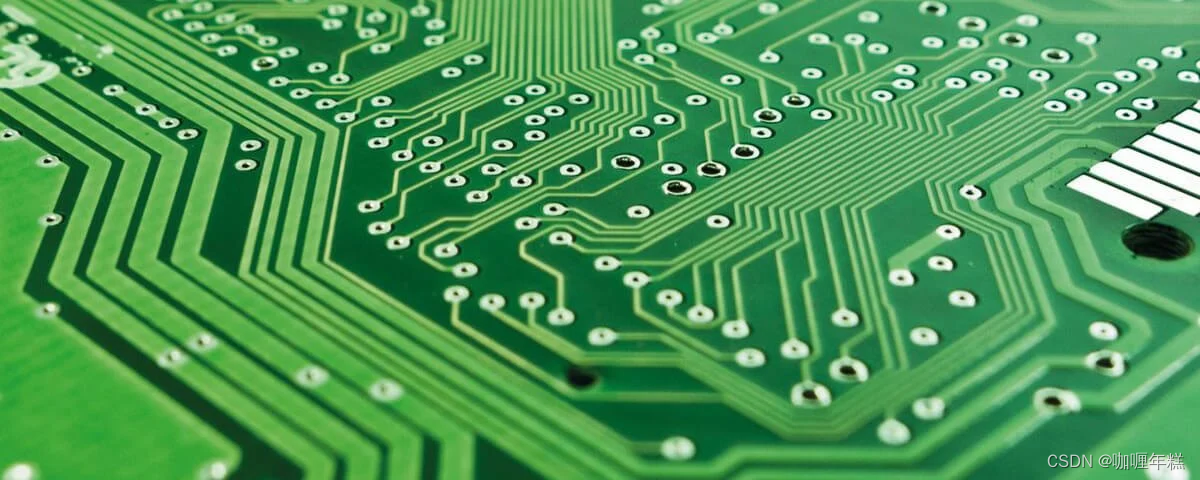

PCB示意图

PCB相对于传统的点对点电路连接方法具有许多优点,这些优点使得它成为电子制造中的主流选择:

-

可靠性和稳定性: PCB制造过程中的工业化生产使得电路连接更加稳定和可靠。相对于手工点对点连接,PCB上的连接更牢固,不容易松动,有利于提高电子设备的稳定性和寿命。

-

高集成度: PCB可以容纳大量的电子元件,通过复杂的电路板设计,实现高度集成的电子系统。这使得电子设备可以更小型化、轻量化,适应现代电子产品对体积和重量的要求。

-

易于制造和组装: PCB的工业化生产使得大规模制造成为可能,大大降低了成本。此外,电子元件可以通过自动化设备进行插件和焊接,提高了制造效率,减少了人为错误的可能性。

-

电路布局灵活: PCB上的线路可以按照设计的需要进行灵活布局,以优化电路性能。这种灵活性使得设计人员可以更好地控制信号传输和电源分布,提高了电路的性能。

-

易于维护和修复: PCB上的元件和连接线清晰可见,使得维护和修复更加方便。设计合理的PCB结构可以帮助工程师快速定位故障并进行修复。

-

节省空间: PCB的平面结构允许电子元件在三维空间中布置,从而最大限度地节省空间。这对于紧凑的电子设备设计至关重要。

-

高性能: PCB可以通过高密度布线和优化的设计实现高性能电路。这对于一些对电路性能有严格要求的应用,如高频通信和计算机系统,非常重要。

综合而言,PCB的引入提高了电子设备的制造效率、可靠性和性能,推动了现代电子技术的发展。

四、现代PCB的结构

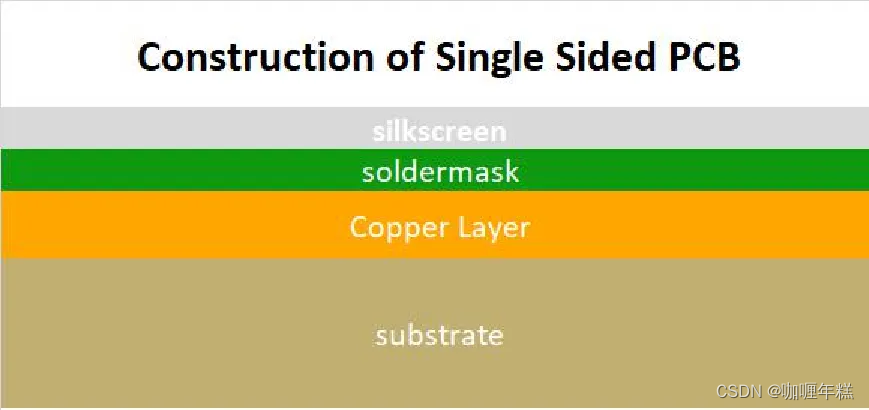

现代PCB板都是多层的,一般包含如下几层

基板:绝缘材料,用于承载线路与机械支撑。

铜层:铜层用于布置需要的线路。

阻焊层:遮挡不需要暴露的铜层部分,使其绝缘。

丝印层:印刷在阻焊层上,用于标记元器件位置

现代PCB(Printed Circuit Board)通常采用多层结构,以满足复杂电路设计和高集成度的需求。以下是一般多层PCB的结构:

-

基板层(Substrate Layer): 基板层是PCB的主体,通常由绝缘材料构成,如玻璃纤维强化的环氧树脂(FR-4)等。基板提供了机械支撑和电气绝缘。

-

内层铜层(Inner Copper Layers): PCB中有多个内层铜层,用于布置电路的导线和连接。这些铜层被埋在基板的内部,形成多层结构。内层铜层通过通孔(Via)连接,实现不同层之间的电气连接。

-

阻焊层(Solder Mask Layer): 阻焊层涂覆在铜层表面,除了开放的焊接区域外,其余区域被遮挡,形成一层绝缘层。阻焊层的主要作用是保护铜层,防止短路和腐蚀,同时还可以提供颜色标识。

-

丝印层(Silkscreen Layer): 丝印层通常位于阻焊层上方,用于标记元器件的位置、极性、数值等信息。这些标记可以是文字、符号或图形,有助于组装和维护。

-

外层铜层(Outer Copper Layers): PCB的最上层和最底层是外层铜层,也用于布置电路。外层铜层上通常还有阻焊层和丝印层。

-

电源层(Power Plane): 对于复杂的电源分布,一些现代PCB可能会包含电源层,用于提供稳定的电源和地平面。电源层通常是整个PCB的内部层之一。

-

信号层(Signal Layer): 除了电源层外,其他内层铜层也可以用于布置信号线路,包括数据、时钟等。不同信号层之间通过通孔连接。

这样的多层结构使得PCB可以容纳复杂的电路,提高了电路的密度和性能。通过灵活布局和连接,设计人员可以更好地实现高度集成的电子系统。

五、PCB生产制造流程

PCB(Printed Circuit Board)的生产制造过程通常包括多个步骤,以下是一般的PCB生产制造流程:

-

设计阶段: 在PCB的设计阶段,设计工程师使用电子设计自动化(EDA)工具创建电路图和PCB布局。设计包括确定电路的功能、布局元器件、绘制导线路径等。

-

原材料准备: 在原材料准备阶段,采购原材料,主要包括基板材料(如FR-4)、铜箔、阻焊油墨、丝印油墨等。这些材料需要符合PCB设计的要求。

-

印制内层: PCB的内层是通过印刷铜箔和介质层来制造的。在这一步骤中,将铜箔层和介质层通过高温和压力结合在一起,形成内层。

-

图形化蚀刻: 使用化学方法,通过蚀刻去除不需要的铜箔,保留设计好的导线和电路。这一步骤根据设计生成了PCB的内层线路。

-

层间连接: 层间连接通常通过在需要连接的位置上钻孔,然后在孔内涂覆导电材料(如铜)来实现。这些连接通常称为通孔。

-

外层图形化: 对PCB的外层进行类似于内层的图形化处理,通过蚀刻去除多余的铜箔,形成最终的PCB导线图案。

-

阻焊和丝印: 在PCB表面覆盖一层阻焊油墨,然后通过图形化处理形成需要的阻焊区域。丝印层则用于印刷标记和文字。

-

表面处理: 为了防止PCB表面氧化,提高焊接性能,通常会对PCB表面进行处理,如镀金、喷锡等。

-

组装: PCB生产的最后一步是将元器件组装到PCB上。这包括焊接、安装元器件、检查和测试等步骤。

-

测试和质检: 组装完成后,对PCB进行测试和质检,确保电路连接正确,元器件工作正常,符合设计要求。

-

包装和发货: 经过测试和质检合格后,将PCB进行包装,并准备发货给客户或其他制造商。

这些步骤构成了PCB的生产制造流程,每一步都需要高度的精确度和工艺控制,以确保最终PCB的性能和可靠性。

六、PCB生产过程中的一些关键步骤和环节的缩写和术语

这是PCB生产过程中的一些关键步骤和环节的缩写和术语:

-

MI(Material Incoming): 原材料进厂检验,即原材料的入厂检验,确保采购的原材料符合质量标准。

-

钻孔(Drilling): 钻孔是 PCB 制造中的一个步骤,用于制作通孔,通过这些通孔连接不同层的导线。

-

沉铜(Copper Plating): 通过化学沉积的方式,在钻孔的内壁和PCB表面形成一层导电性较好的铜层。

-

线路(Routing): 指通过印制、蚀刻等工艺形成 PCB 上的导线和连接。

-

图电(Lithography): 图形化处理,通常指在 PCB 制造中使用光刻技术,将设计好的图案转移到 PCB 表面。

-

AOI(Automated Optical Inspection): 自动光学检测,通过光学设备自动检测 PCB 表面的缺陷、错误或不良。

-

阻焊(Solder Mask): 阻焊油墨用于涂覆在 PCB 表面,保护不需要焊接的区域,同时具有防腐蚀的作用。

-

字符(Silkscreen): 丝印层,用于在 PCB 表面印刷标记、文字或图案。

-

喷锡(Hot Air Leveling or HASL): 一种表面处理方式,通过涂敷锡的方式提高 PCB 表面的焊接性能。

-

测试(Testing): 对 PCB 进行功能测试、电气测试等,确保其性能和质量符合设计和规格。

-

锣边(Beveling): 对 PCB 边缘进行倒角处理,提高 PCB 的插拔性和安全性。

-

V-CUT: V槽切割,用于将 PCB 板切割成独立的小板,通常用于批量生产。

-

QC(Quality Control): 质量控制,包括对 PCB 制造过程中的各个环节进行质量检查和控制。

-

发货(Shipping): PCB 制造完成后,将成品包装好,准备发货给客户或其他制造商。

这些步骤和术语涵盖了 PCB 制造的整个流程,每一步都对最终产品的性能和质量都有着重要的影响。

七、PCB工艺流程

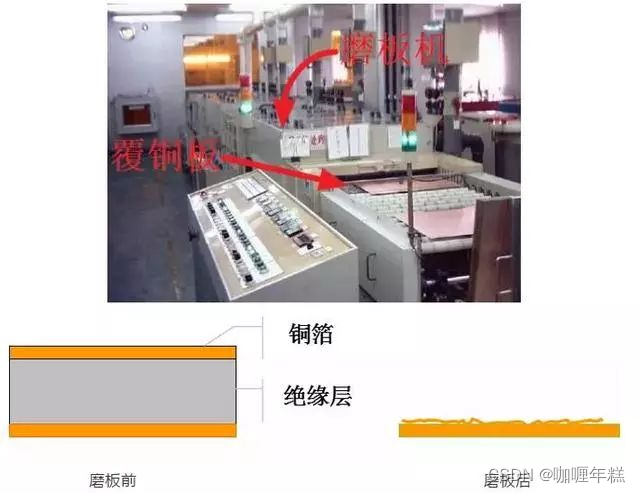

1、开料(CUT)

开料是把原始的覆铜板切割成能在生产线上制作的板子的过程

首先我们来了解几个概念:

(1)UNIT:UNIT是指PCB设计工程师设计的单元图形。

(2)SET:SET是指工程师为了提高生产效率、方便生产等原因,将多个UNIT拼在一起成为的一个整体的图形。也就是我们常说的拼板,它包括单元图形、工艺边等等。

(3)PANEL:PANEL是指PCB厂家生产时,为了提高效率、方便生产等原因,将多个SET拼在一起并加上工具板边,组成的一块板子。

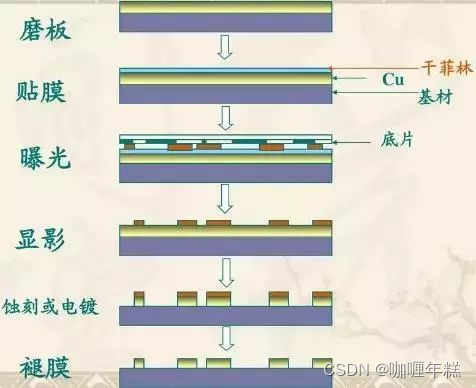

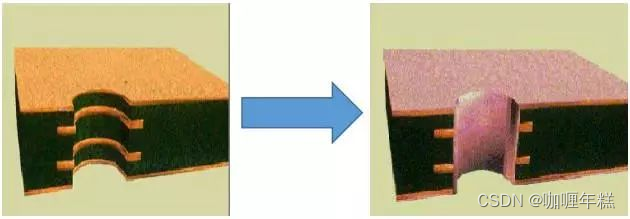

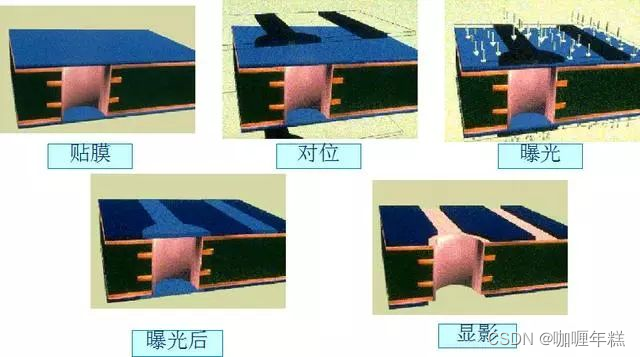

2、内层干膜(INNER DRY FILM)

内层干膜是将内层线路图形转移到PCB板上的过程。

??在PCB制作中我们会提到图形转移这个概念,因为导电图形的制作是PCB制作的根本。所以图形转移过程对PCB制作来说,有非常重要的意义。

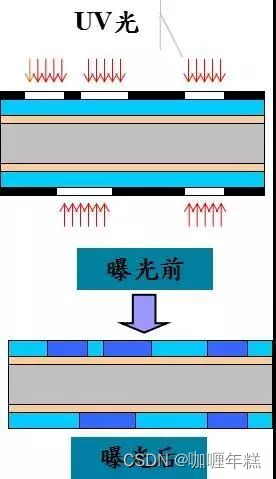

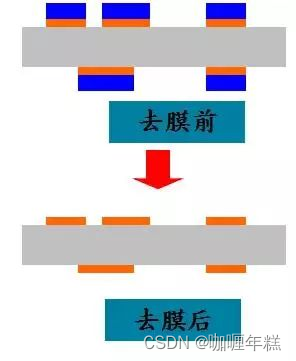

??内层干膜包括内层贴膜、曝光显影、内层蚀刻等多道工序。内层贴膜就是在铜板表面贴上一层特殊的感光膜,就是我们所说的干膜。这种膜遇光会固化,在板子上形成一道保护膜。曝光显影是将贴好膜的板进行曝光,透光的部分被固化,没透光的部分还是干膜。然后经过显影,褪掉没固化的干膜,将贴有固化保护膜的板进行蚀刻。再经过退膜处理,这时内层的线路图形就被转移到板子上了。

其整个工艺流程如下图。

??对于设计人员来说,我们最主要考虑的是布线的最小线宽、间距的控制及布线的均匀性。因为间距过小会造成夹膜,膜无法褪尽造成短路。线宽太小,膜的附着力不足,造成线路开路。所以电路设计时的安全间距(包括线与线、线与焊盘、焊盘与焊盘、线与铜面等),都必须考虑生产时的安全间距。

(1)前处理:磨板

磨板的主要作用:基本前处理主要是解决表面清洁度和表面粗糙度的问题。去除氧化,增加铜面粗糙度,便于菲林附着在铜面上。

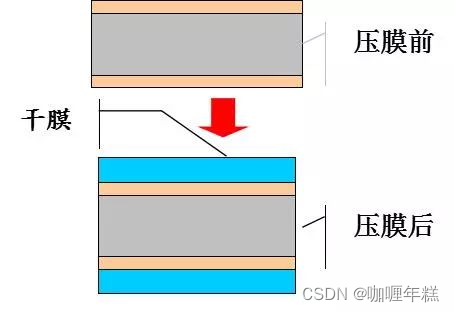

(2)贴膜

将经过处理的基板通过热压或涂覆的方式贴上干膜或湿膜 ,便于后续曝光生产。

(3)曝光

将底片与压好干膜的基板对位,在曝光机上利用紫外光的照射,将底片图形转移到感光干膜上。

底片实物图

(4)显影

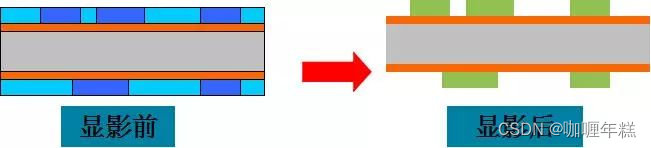

利用显影液(碳酸钠)的弱碱性将未经曝光的干膜/湿膜溶解冲洗掉,已曝光的部分保留。

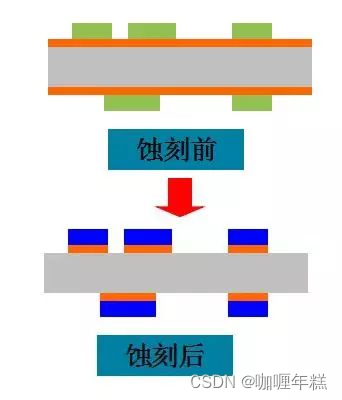

(5)蚀刻

未经曝光的干膜/湿膜被显影液去除后会露出铜面,用酸性氯化铜将这部分露出的铜面溶解腐蚀掉,得到所需的线路。

(6)退膜

将保护铜面的已曝光的干膜用氢氧化钠溶液剥掉,露出线路图形。

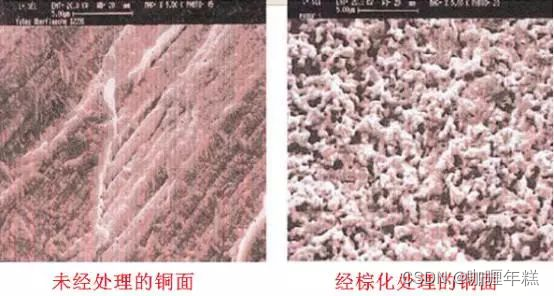

3、棕化

??目的:是使内层铜面形成微观的粗糙和有机金属层,增强层间的粘接力。

??流程原理:通过化学处理产生一种均匀,有良好粘合特性的有机金属层结构,使内层粘合前铜层表面受控粗化,用于增强内层铜层与半固化片之间压板后粘合强度。

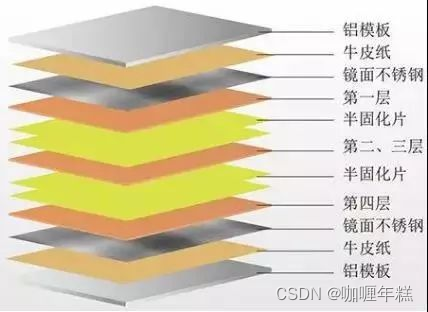

4、层压

??层压是借助于pp片的粘合性把各层线路粘结成整体的过程。这种粘结是通过界面上大分子之间的相互扩散,渗透,进而产生相互交织而实现,将离散的多层板与pp片一起压制成所需要的层数和厚度的多层板。实际操作时将铜箔,粘结片(半固化片),内层板,不锈钢,隔离板,牛皮纸,外层钢板等材料按工艺要求叠合。

??对于设计人员来说,层压首先需要考虑的是对称性。因为板子在层压的过程中会受到压力和温度的影响,在层压完成后板子内还有应力存在。因此如果层压的板子两面不均匀,那两面的应力就不一样,造成板子向一面弯曲,大大影响PCB性能。

??另外,就算在同一平面,如果布铜分布不均匀时,会造成各点的树脂流动速度不一样,这样布铜少的地方厚度就会稍薄一些,而布铜多的地方厚度就会稍厚一些。

??为了避免这些问题,在设计时对布铜的均匀性、叠层的对称性、盲埋孔的设计布置等等各方面的因素都必须进行详细的考虑。

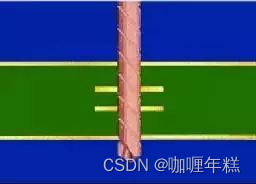

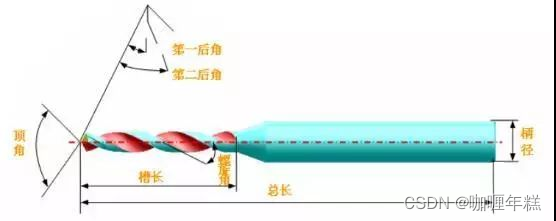

5、钻孔

??使线路板层间产生通孔,达到连通层间的目的。

??传说中的钻刀

6、沉铜板镀

(1)沉铜

??也叫化学铜,钻孔后的PCB板在沉铜缸内发生氧化还原反应,形成铜层从而对孔进行孔金属化,使原来绝缘的基材表面沉积上铜,达到层间电性相通。

(2)板镀

使刚沉铜出来的PCB板进行板面、孔内铜加厚到5-8um,防止在图形电镀前孔内薄铜被氧化、微蚀掉而漏基材。

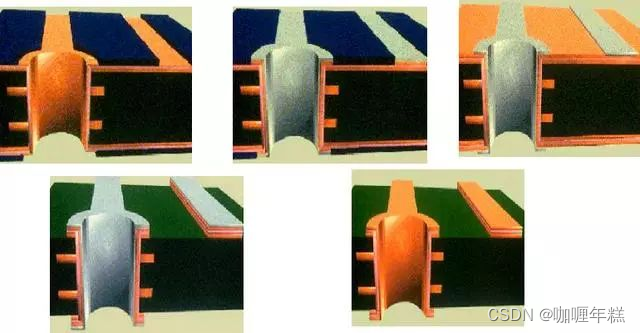

7、外层干膜

??和内层干膜的流程一样。

8、外层图形电镀 、SES

??将孔和线路铜层加镀到一定的厚度(20-25um),以满足最终PCB板成品铜厚的要求。并将板面没有用的铜蚀刻掉,露出有用的线路图形。

9、阻焊

??阻焊,也叫防焊、绿油,是印制板制作中最为关键的工序之一,主要是通过丝网印刷或涂覆阻焊油墨,在板面涂上一层阻焊,通过曝光显影,露出要焊接的盘与孔,其它地方盖上阻焊层,防止焊接时短路

10、丝印字符

??将所需的文字,商标或零件符号,以网板印刷的方式印在板面上,再以紫外线照射的方式曝光在板面上。

11、表面处理

??裸铜本身的可焊性能很好,但长期暴露在空气中容易受潮氧化,倾向于以氧化物的形式存在,不大可能长期保持为原铜,因此需要对铜面进行表面处理。表面处理最基本的目的是保证良好的可焊性或电性能。

??常见的表面处理:喷锡、沉金、OSP、沉锡、沉银,镍钯金,电硬金、电金手指等。

12、成型

??将PCB以CNC成型机切割成所需的外形尺寸。

13、电测

??模拟板的状态,通电进行电性能检查,是否有开、短路。

14、终检、抽测、包装

??对板的外观、尺寸、孔径、板厚、标记等检查,满足客户要求。将合格品包装成捆,易于存储,运送。

本文来自互联网用户投稿,该文观点仅代表作者本人,不代表本站立场。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。 如若内容造成侵权/违法违规/事实不符,请联系我的编程经验分享网邮箱:chenni525@qq.com进行投诉反馈,一经查实,立即删除!

- Python教程

- 深入理解 MySQL 中的 HAVING 关键字和聚合函数

- Qt之QChar编码(1)

- MyBatis入门基础篇

- 用Python脚本实现FFmpeg批量转换

- Python高级用法:打包(zip)与拆包

- 第 376 场 LeetCode 周赛题解

- Hive函数

- Linux编译器--gcc和g++使用

- 基于多反应堆的高并发服务器【C/C++/Reactor】(中)解析请求头并存储

- 怎样正确做 Web 应用的压力测试?

- 【ZooKeeper高手实战】ZAB协议:ZooKeeper分布式一致性的基石

- 探索 Java 8 中的 Stream 流:构建流的多种方式

- 从Scroll怒喷社区用户事件,看L2龙头ZKFair的做事格局

- 【系统迁移】服务器和应用系统迁移方案