工业软件CIM系统小知识

提到半导体领域最重要的工业软件,首先想到的是EDA,在芯片设计领域EDA的作用毋庸置疑。但在半导体制造领域最重要的工业软件CIM,对多数人就比较陌生。

CIM,全称为Computer-integrated manufacturing,一般由制造执行系统(MES)、设备自动化方案(EAP)、物料控制系统(MCS)和良率管理系统(YMS)等多个子系统组成。半导体制造企业使用CIM系统获取设备产能计算的相关数据,从而及时发现问题、解决问题并且做出相应的决策。

其中最重要的系统MES,全称为Manufacturing Execution System,业内也常常把MES等同于CIM。

MES不仅仅是半导体制造领域的重要工业软件系统,也同时广泛应用于显示面板、汽车制造、石化冶金等行业,是工业自动化的核心技术。其主要功能是负责生产管理和调度执行,为控制包括物料、设备、人员、流程指令和设施在内的所有工厂资源,提供了一个统一的平台,对提高企业生产效率、提高产品质量、降低消耗方面具有重要的作用。

本文从发展历史、行业格局和系统解析三个维度,介绍半导体制造的CIM/MES系统。

国内在这方面有经验的人并不多,感兴趣的读者可留言交流

发展历史

MES的概念最早在上个世纪80年代提出,旨在通过利用计算机技术来优化制造过程,实现更高效的生产管理和控制。

随着时间的推移,MES系统得到了不断发展和完善,美国SEMATECH(半导体制造技术联合体)在发展和推广MES方面做出了重要贡献,特别是在半导体制造领域。他们通过研究、开发和分享最佳实践,帮助半导体制造企业实施MES系统,从而提高了生产效率、质量控制和整体管理水平。

在早期晶圆尺寸(4寸/6寸)比较小,主要是靠人来操作设备。随着晶圆尺寸变大,芯片工艺设备的尺寸也随之变大。一片晶圆要在上百道工艺设备上流转,对成品良率和设备效率的要求极高。设备的高精度化、自动化和使用效率成为芯片制造成本的关键因素。

缩短生产周期(cycle time),加快信息流交换速度,芯片制造流程的复杂性和专业性使其生产管理需要一套适配行业特征的MES。如果说8寸的晶圆厂还是半自动化,12寸的晶圆制造的底层设计就是全自动化,毕竟12寸的晶圆,不是工程师能抱得动的。所以一旦支撑整个晶圆厂运行的核心系统宕机,整个工厂都会停摆。

工业界主流的MES供应商,包括Siemens,Honeywell,GE和Rockwell等。尽管芯片制造是制造业中一个巨大的市场,但主流的晶圆厂MES供应商是美国的应用材料(AMAT)和IBM。主流的工业MES供应商无一进入到这个领域,最主要的原因就是缺少芯片制造的行业生产流程和制造工艺的理解。

隔行如隔山,这点在MES产业非常明显。迄今为止,还没有一套MES产品能够适应于整个制造业领域,MES系统天然带着明显的行业属性,工业行业之间差距很大,单个企业很难同时深刻理解多个行业,这就使看着差不多的MES系统,不能完全照搬到另一个行业来使用。

行业格局

即使同为芯片制造领域,由于工艺流程的不同,适合一家公司的 MES 系统,也不一定完全适用于另外一家。通过收购,实现业务范围的扩大,是这个行业集中度很高的主要原因。

在历史上,半导体制造领域MES系统出现过多家独立的公司,通过近40年的并购,目前半导体制造领域MES已经形成了应用材料和IBM双寡头的竞争格局。

Consilium 公司开发的Workstream是半导体行业最早的MES,在相当长的一段时间内一直是半导体行业的第一大 MES 产品供应商。1998 年,在连续多年半导体行业不景气的背景下,Consilium 公司被应用材料公司收购。成为应用材料的一部分后,Consilium 推出了下一代的 MESII-FAB300。

加拿大公司PROMIS 曾经是半导体行业第二大MES 产品,主要客户有特许(Chartered),台积电和摩托罗拉。1999 年,Promis被美国的自动化系统公司PRI Automation 收购。2001 年,PRI Automation 被 Brooks Automation 以 70 亿美元的价格收购,PROMIS 产品成为 Brooks PROMIS。现在,Brooks 又被应用材料收购。PROMIS 是全球八英寸厂选用最多的 MES 系统。

全球第三大半导体 MES 产品是 FASTech 的 FACTORYWork,成立于 1986年,代表性的客户为 Intel和三星。1998 年,FASTech 被 Brooks收购,成为 Brooks 的子公司。至此,AMAT 已经将全球主要的半导体产品公司笼络到了自己门下,拥有 FAB300, Workstream,PROMIS 和FACTORYWorks四大MES 产品。

在台湾,台积电八寸晶圆厂采用了PROMIS 系统。FACTORYWorks主要应用在 IC 产业的后道制程上。未来12 寸晶圆厂将是各 MES 产品供应商的必争之地,目前已经推出的产品有 AMAT 的 EncorePromis, FAB300WSOpen,FactoryWorks和IBM的SIView。

1995年,IBM 推出POSEIDEN的也是CIM体系化的开始。1999年,IBM基于POSEIDEN系统发布了SiView系统,并随后将其用于自己的12英寸产线。世纪之交,中国台湾地区掀起12寸建厂潮,IBM抓住了这个重要的历史时机,SiView系统被台积电等厂商广泛采用。

在大陆,最早选用 MES 系统的半导体厂是无锡的上华半导体,当时还属于华晶,选用的是 PROMIS,成为大陆率先选用制造执行系统的制造型企业。中芯国际(SMIC)选用的系统为 FactoryWorks, 华虹则选用了 PROMIS,先进半导体(ASMC)八寸厂选用了SIView。

无论是拥有晶圆厂的IBM还是在芯片制造和量测设备广泛布局的应用材料,都对芯片制造的工艺和生产流程有着深刻的理解。

应用材料还非常善于将自己的MES系统与制造设备捆绑销售,进入中国市场后赶上国内建厂热潮,近些年扩张速度非常快。

头部的晶圆厂早已意识到自主掌握MES系统的重要性,毕竟随叫随到的技术团队是要付出高昂的成本的。美国和日本控制了半导体设备和材料的上游,备受折磨的韩国最早开始自主可控,三星和海力士在90年代开始做自己CIM,今天都有规模庞大的IT团队,期间韩国也诞生了不少CIM的工业软件公司(如AIM automation)

也就说是,CIM并非不可能自主研发。就如芯片制造一样,工业软件需要长期积累,多年迭代。

系统解析

CIM系统可靠性要求极高,涉及多学科的知识,系统综合性强。我们试从系统架构、功能模型和实施过程来了解CIM系统。最后,用一个场景应用的例子来看看CIM系统解决问题的方案。

系统架构

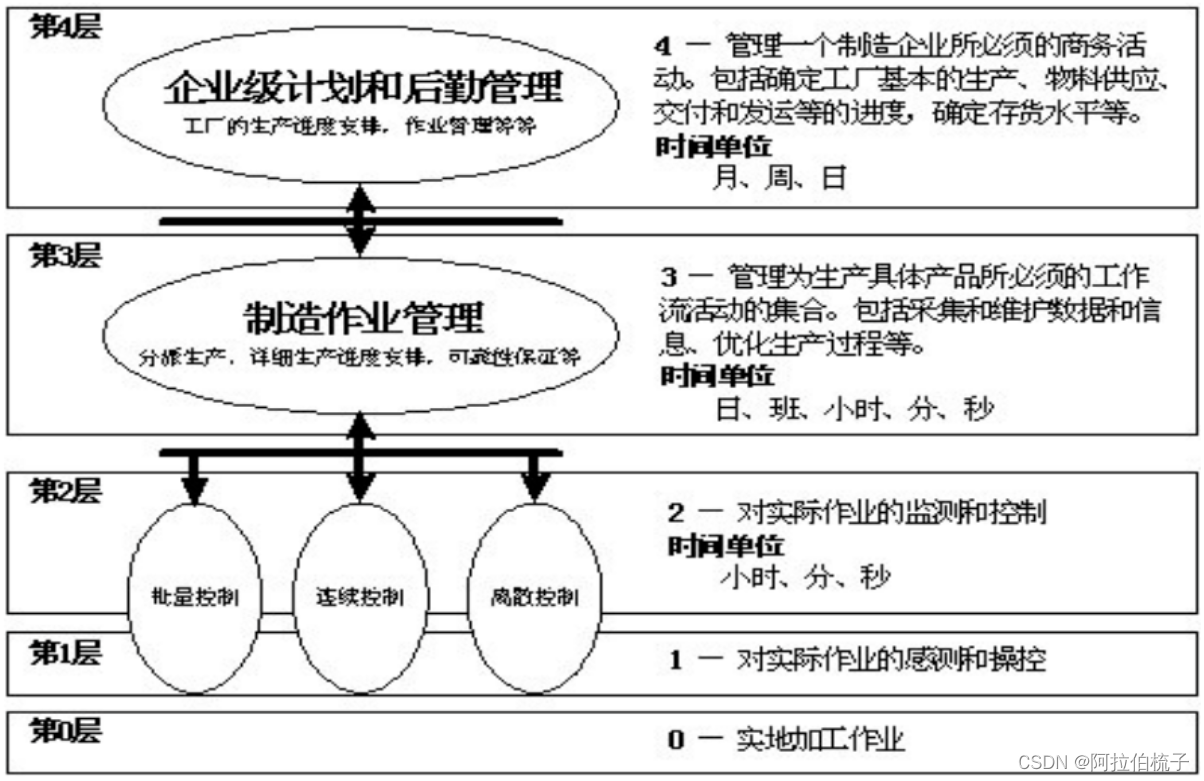

按照“ISA-dS95.00.01-200 企业与控制的集成”的标准提出的企业管理层次模型,企业作业分为 5 层:

ERP 主要解决的是第 4 层的企业级的管理作业,但 ERP 的计划不能直接作用到生产或设备作业中来,生产作业的实时信息也反馈不到顶层计划上去。制造执行系统MES就填补了这个间隙。

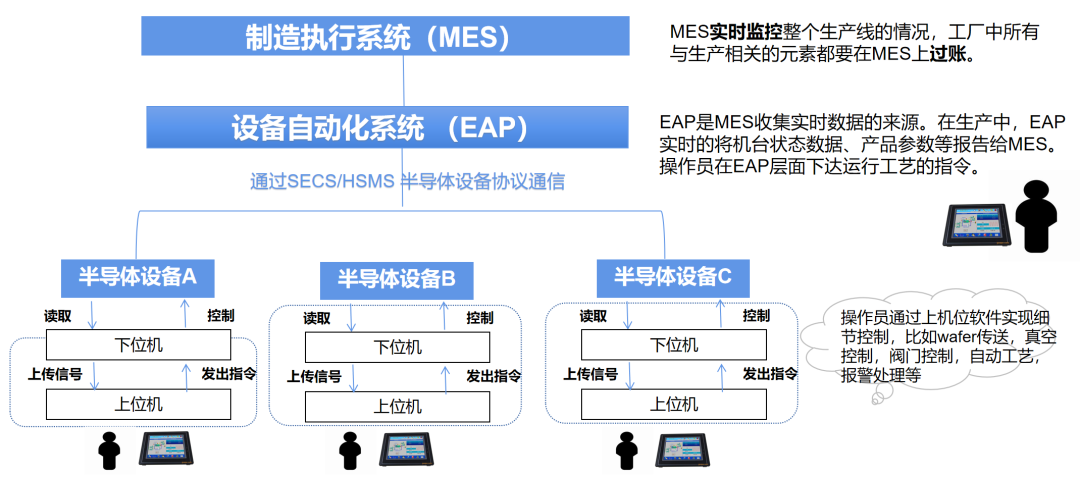

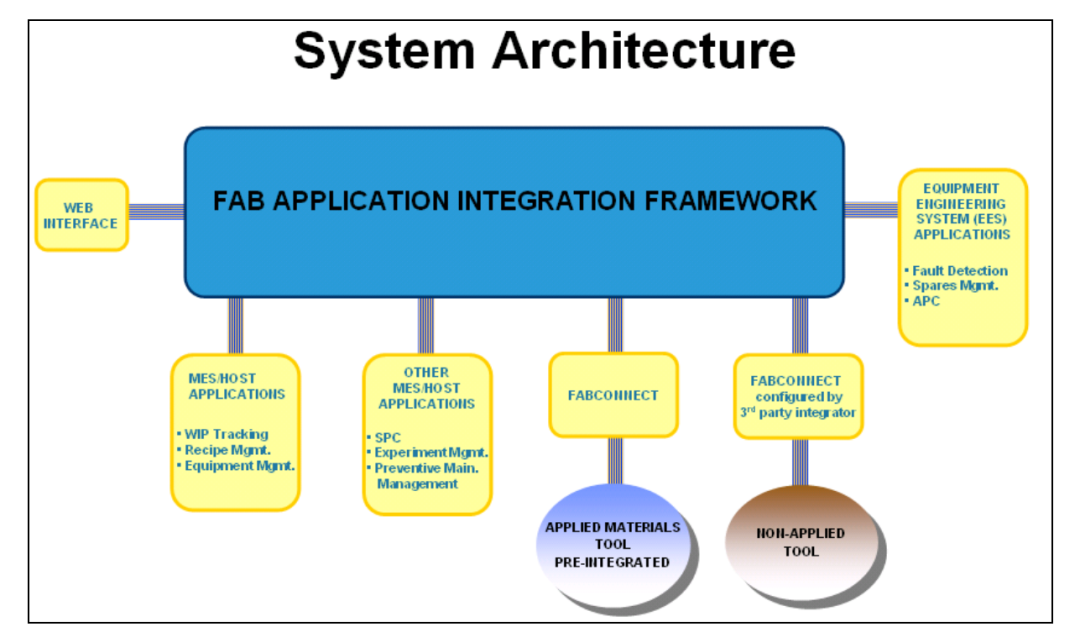

现在大多数MES系统的实施都包含EAP(Equipment Automation Program,以下简称EAP),对所有设备进行通信整合和设备工艺参数的管控。

计算所需的原始数据来源于MES和EAP。其中MES系统能对生产情况进行跟踪记录,并形成数据库,然后根据实际需要,对生产数据库进行分析,归纳整理出不同的数据报表,是CIM系统的核心。

芯片制造要经历上百个工艺流程,所以EAP系统中包括设备初始化、设备运行、搬运设备装载、作业创建以及作业执行等几百个状态,EAP系统通过对这些状态的控制完成对设备的控制,从而完成芯片的加工流程。

SEMI制定了一套半导体设备通讯标准(SECS - Semiconductor Equipment Communication Standard)和通用设备模型,使得EAP和设备之间有了共通的标讯标准接口。

EAP系统担负单元控制器 Cell controller或设备使用界面 Equipment Interface 的作用,向上通过Tuxedo与MES集成,向下通过 SEMI标准中的 SECS-I、SECS-I、GEM& HSMSl4IS作为通讯规范。

MES、EAP和半导体设备在层级上的关系

功能模型

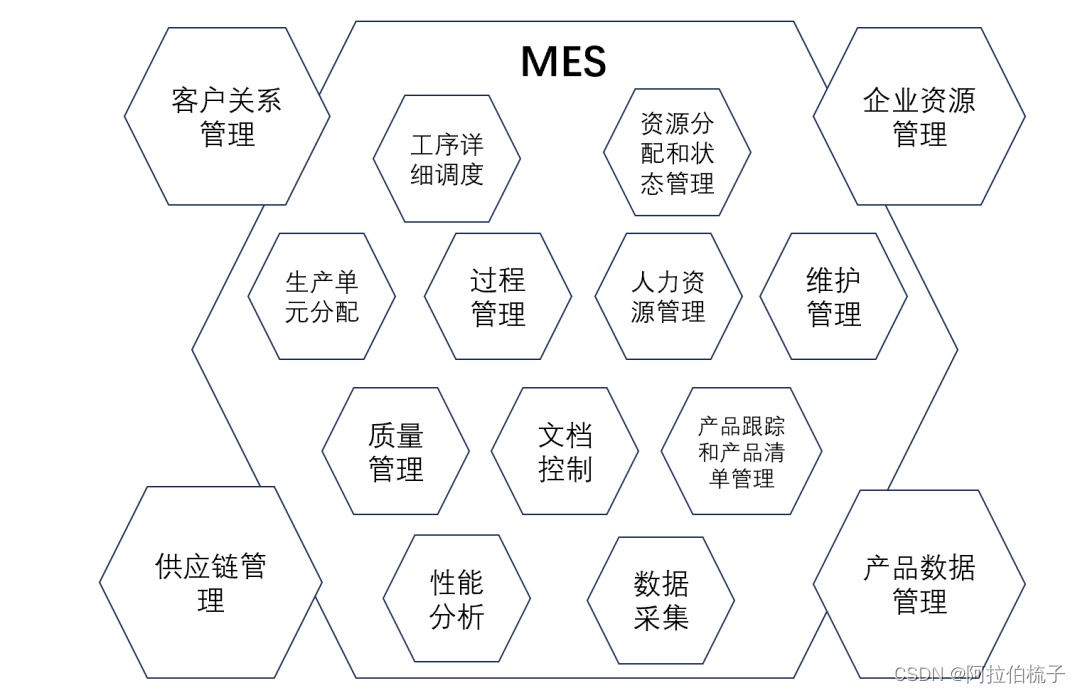

MES有多个功能模块和功能模型,实际交付的产品可能是包含其中一个或几个功能模块。

MES的功能模块

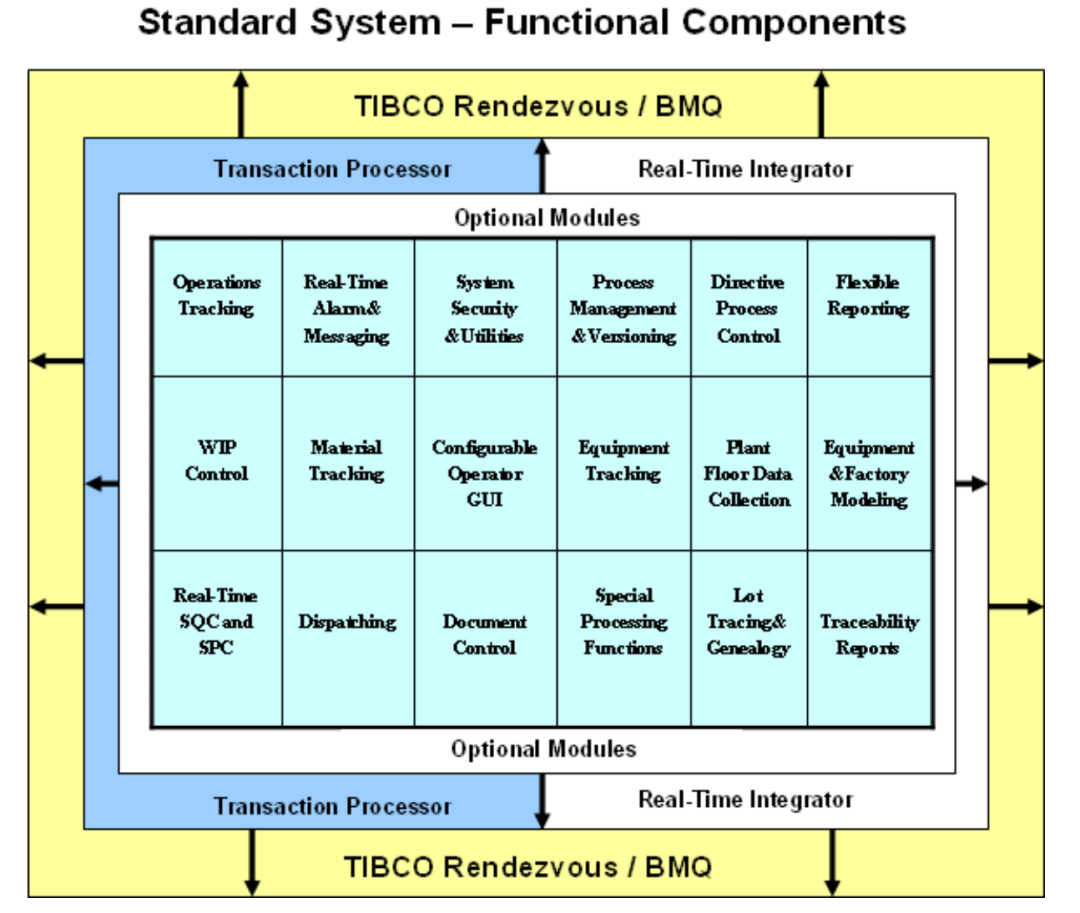

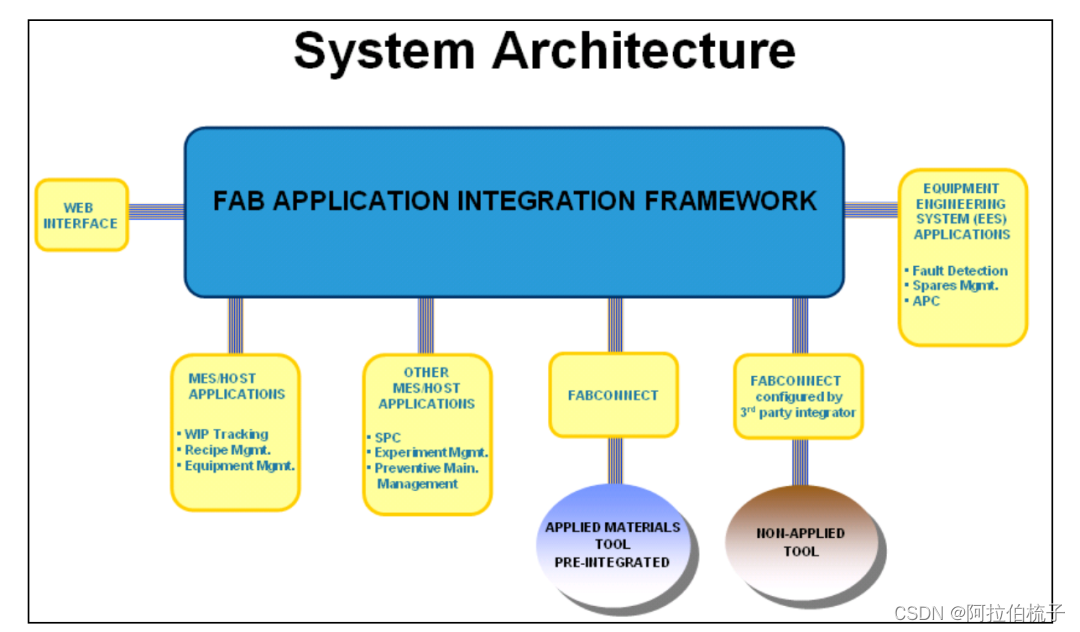

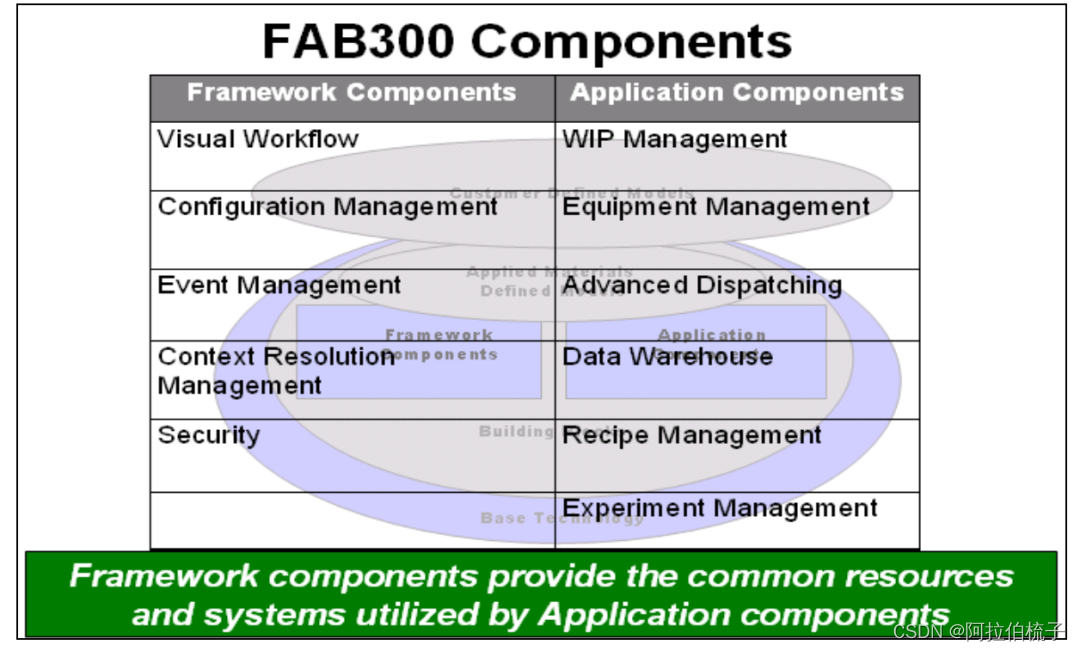

以典型8寸晶圆厂应用的PROMIS和12寸晶圆厂的FAB300为例,列出功能模型。

FAB300

PROMIS

????????????????FAB300的系统架构和功能组件

晶圆厂MES系统必须具备几个核心功能模块:

-

流程管理(PRP)

-

在制品管理(WIP)

-

设备管理(EQP)

-

工程数据采集和统计过程控制(EDC/SPC)

12寸晶圆厂自动化程度极高,物料控制系统(MCS)也是必备的。

更完善的功能模块:

-

原材料管理(Material Tracking)

-

文档控制(Document Control)

-

用户权限管理(User Privilege Management)

-

派工管理(Dispatching)

-

报表系统(Report System)

-

自动化管理(Automation Management)

-

报警系统(Alarm System)

-

高级过程控制(Advanced Process Control)

各模块间的数据有着很大的相关性。PRP,WIP,EQP是不可分割的一个整体:PRP模块是生产控制的基础,WIP模块是生产系统运行的核心,而EQP是生产制造赖以生存的基本条件,至于EDC/SPC则是提高生产过程控制能力和数据分析能力的有力工具。

实施过程

MES是高度定制化的软件,现场的实施过程非常重要。项目团队组建,对象建模,客户定制化功能开发和系统整合测试以及后期的用户培训,组成了项目执行的主要过程。

-

准备阶段

项目团队组建,确定项目范围,实施周期评估

-

管理对象建模(FAB modelling)

定义班次,区域,区域中的设备以及工艺流程,从而将车间对象与系统对象对应联系起来,将实物操作与系统操作紧密的对应在一起,以更加真实的反映整个制造车间的概况。

主要的建模过程是工作站的建模。要特别注意半导体制造业,整个 FAB不是按照流程的生产流水线设计的,而是根据每个加工工序的特征,分区域组合设备,每个不同的区域完成不同的工段(Stage)。

-

工艺流程建模

-

制品加工过程建模

-

系统实施和上线

MES系统导入期间, 基础数据整理、系统功能设定、客户定制开发和系统测试,用户培训等工作。

场景应用

对于半导体制造企业,设备效率和设备能力能否达到其最大利用率是决定芯片制造成本的重要因素之一。

半导体设备与材料国际联盟SEMI其制订的标准第E79条中提供了一种很好的计算设备效率的方法,称为全面设备效率 OEE(Overall Equipment Efficiency):

?OEE = AE × OE × RE ×QE

可用效率 AE(Availability Efficiency):设备完好且能进行工艺时间占总时间的比例

生产效率 OE(Operational Efficiency):设备进行工艺的时间占可用时间的比例

速率效率 RE(RateEfficiency):设备加工的理论生产时间占生产时间的比例

质量效率 QE(Quality Efficiency):有效加工的理论生产时间(无废片)占总理论生产时间的比例(或工艺完成后的硅片数占总片数的比例)

这些数据采集、记录和分析,对于半导体制造企业缩短产品的周期时间(Cycle Time),降低报废率,提升产能和提高设备OEE,都非常重要。

(注:对cycle time,throughput,bottleneck这些措辞不太熟悉的同学,建议学习一下Operation management的基础知识再看这段。推荐The Goal这本书 作者: Eliyahu M. Goldratt / Jeff Cox)

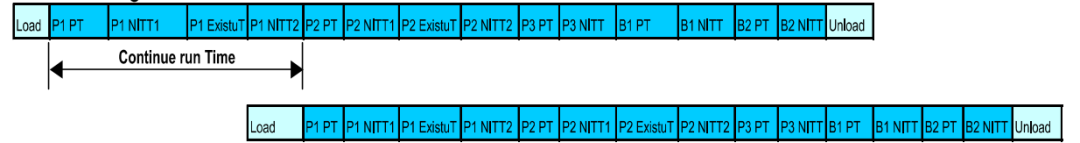

产品生产的周期时间(Cycle Time)的缩短对于提高生产效率至关重要。计算某批次晶圆代工的Process Time(加工单位批量晶圆的间隔)是最常见的管理场景。

Process Time是由设备的腔体内准备时间(Preparation Time)、加工时间(Actual Process Time)和机械手臂的传输时间(Transfer Time)所组成的,其计算公式为:

Process Time =Preparation Time+Actual Process Time +Transfer Time

根据工艺工程师对不同类型设备运行方式的研究,需要对采集到的数据系统建模。

以CMP(化学机械研磨)为例,其模型如下:

具体计算公式如下(假设P1是瓶颈步骤)

-

设备连续运行时间=25*(P1PT+P1NITT1+P1ExisituT+P1NITT2)

-

单次运行时间=Load+25P1PT+24P1NITT1+24P1ExisituT+24P1NITT2+P2PT+P2NITT1+P2ExisituT+P2NITT2+P3PT+P3NITT+B1PT+B1NITT+B2PT+B2NITT+unload time + transfer time

而这些生产数据是通过EAP系统自动采集的。

结语

从自主可控的角度来看,芯片制造已经是国家科技战略的重中之重,每一个细分领域都在强调自主可控,CIM系统未来一定会要求国产化;从成长性和驱动力来看,国内投资芯片制造的热潮近几年已经达到顶峰,而CIM软件成长性与晶圆厂的建设周期显著相关。

从盈利模式和投资价值来看,CIM的主要客户是晶圆厂或者IDM公司,产品交付上要求高度定制化,后期的维护和优化也是必选项。不容半点错误的高可靠性,产品的复用度又不高,也就意味着开发成本高,但规模效应低,边际利润低。

然而提升软件的标准化和模块化,降低开发成本和交付周期,也一定是CIM系统发展的趋势,毕竟企业都是逐利的。

本文来自互联网用户投稿,该文观点仅代表作者本人,不代表本站立场。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。 如若内容造成侵权/违法违规/事实不符,请联系我的编程经验分享网邮箱:chenni525@qq.com进行投诉反馈,一经查实,立即删除!

- Python教程

- 深入理解 MySQL 中的 HAVING 关键字和聚合函数

- Qt之QChar编码(1)

- MyBatis入门基础篇

- 用Python脚本实现FFmpeg批量转换

- Linux内核中,CPU是如何读写数据的

- Postman接口测试实战

- MinHash + LSH去重

- 探索InnoDB的自适应哈希索引

- C Primer Plus(第六版)13.11 编程练习 第13题

- SpringSecurity6从入门到上天系列第九篇:SpringSecurity当中的默认用户的生成、存储、认证过程的源码级别分析

- 漏洞处理-未设置X-Frame-Options

- AUTOSAR从入门到精通-通信管理模块(CanNm)(七)

- Cinema

- 固态硬盘知识梳理