电子万能试验机位移传感器安装位置对位移测量之影响

位移传感器(光电编码器),在电子万能试验机上的安装位置通常有二个选择:要么是装在滚珠丝杠的顶端,要么是装在电机轴上。此二种安装位置自然有高下之分,为甄别安装位置的不同到底对测量结果产生何种影响,可以通过试验来检验。具体试验是在一台10KN的电子万能试验机上进行,该万能机带有滚珠丝杠和同步齿型带,并且在二个丝杠的顶端以及电机轴上都安装有旋转式光电编码器。

?试验的配置

下图所示为试验的设置方式,?在左右二个滚珠丝杠顶端的光电编码器分别被称为左编码器SL和右编码器SR。该俩编码器是6000线(每转6000码)正弦输出信号。在信号二十五倍放大并经四倍频后,产生了60万码的分辨率。

第三个编码器装于电机输出轴上,称其为中编码器(M)。该编码器是2500线,方波输出信号;在采用四倍频放大后产生10000码的分辨率。

?试验设置

?传动齿轮

二个滚珠丝杠通过同步齿型带传动联接.下图是试验机的齿型带传动系统结构简图。

?同步齿型带

?二组齿轮产生了二对传动比I1和I2.?总传动比是二个分传动比的乘积:

| 总传动比 | Ig?= I1 x I2 = 8.33??其中 |

| 螺距 | h = 5毫米/每转 |

| 横梁传动比(包括螺距) | ig/h = 1,666U/mm |

| 左,右编码器的分辨率 | 5mm/600.000 = 0,00833μm |

| 中编码器的分辨率 | 5mm/(8,33x10.000) = 0,060μm |

?齿轮通过齿距为5毫米的HTD齿型带传动联接。为获得精确的测量,齿型带必须张紧而且无间隙。

?试验程序

试验在位移控制模式下进行,继而又以克服内部摩擦力的方式进行。?在此过程中,横梁移动了±0.6毫米,即系统总刚度变形,该位移对应于±9KN的载荷。

在试验过程中三个编码器各自获得了位移测量值。试验机由Testcenter软件来控制执行。

?位移控制试验

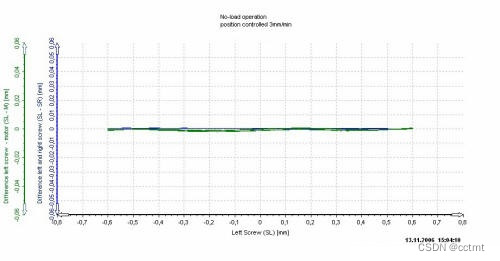

在位移控制试验中,获得了左,右编码器位移测量的差值,以及左编码器和中编码器位移测量的差值。

?位移控制试验结果

?

?

上图显示二组编码器测量差值之间的差别很微小,只有大约2μm。

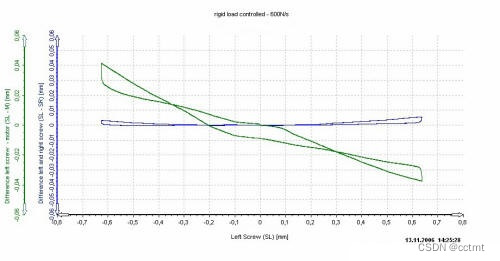

?克服内部摩擦力的试验

位移控制下克服内部摩擦力的试验也获得了与上述相同的二组测量差值。在摩擦力试验前,丝杠的连接件都预先紧固。

?克服摩擦力试验结果

?左,右编码器位移测量的差值大约是5μm,?对应于一个很小的载荷数值。?但是,左编码器和中编码器位移测量的差值却达到大约40μm。这二组测量差值产生差异的主要原因有二个:?其一滚珠丝杠和螺母未施加预应力,因此在位移0.1毫米后才产生了力值增加;其二是第二级齿型带传动组中齿型带与齿轮的接触面积相对偏小。

结论

试验结果表明,?光电编码器安装在电机轴上将获得更好和精确的位移测量。因为,左编码器和中编码器位移测量的差值对应于系统总刚度变形的比率非常微小( 40μm / 600μm = 0,067),因此可以忽略不计。

当齿轮或系统传动件有间隙存在时,?将光电编码器安装在电机轴上更彰显其优势。?其时,在位移控制下的位移测量丝毫不受间隙的影响。

本文来自互联网用户投稿,该文观点仅代表作者本人,不代表本站立场。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。 如若内容造成侵权/违法违规/事实不符,请联系我的编程经验分享网邮箱:chenni525@qq.com进行投诉反馈,一经查实,立即删除!